《Blade Grinding的Need For Speed

一种类似于高速加工的磨削技术为涡轮发动机中使用的镍合金叶片和叶片的磨削提供了另一种方法。

使镍合金叶片能够在涡轮发动机的高温部分有效工作的特性也使其对机器具有挑战性。联合磨削公司的航空客户经理Larry Marchand在涡轮发动机制造方面有22年的行业经验,他解释了原因。

镍合金普遍用于飞机和发电涡轮发动机的一个原因是,通过这些材料的热传递非常慢。虽然叶片的轮廓翼型部分遇到高温燃烧气体,但叶片根部必须保持凉爽,以避免在与转子的连接点软化。缓慢的热传递阻止了过多的热量从翼型到根部的进展。

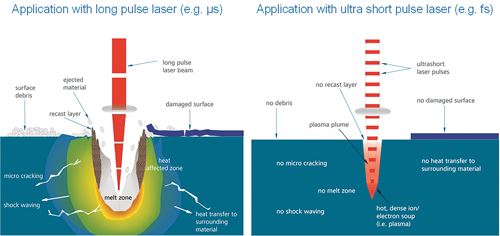

这些镍合金叶片通常由熔模铸件生产,然后通过蠕进磨削磨成最终形状。据马尔昌德说,在研磨叶片时必须格外小心,以尽量减少传递到工件中的热量。因为研磨热不会在整个镍合金刀片中消散,它将停留在刀片表面。这可能导致材料融化并重新凝固为重铸层,厚度可达0.001至0.002英寸。材料的重铸可以改变合金的物理性能,导致刀片变得更脆、更软或更硬。刀片的性能和使用寿命可能会受到影响。

几年前,一个欧洲财团ageta开始开发一种替代方法,用于研磨由镍合金和其他材料(如钛铝)制成的涡轮叶片和叶片段。该联盟由研磨设备公司和涡轮发动机制造商组成。测试在德国亚琛工业大学进行。结果是一种磨削方法,在概念上类似于高速加工,以及一个轮廓磨床设计的Blohm使用直线电机驱动,以实现快速工件定位。

快速移动,轻轻研磨

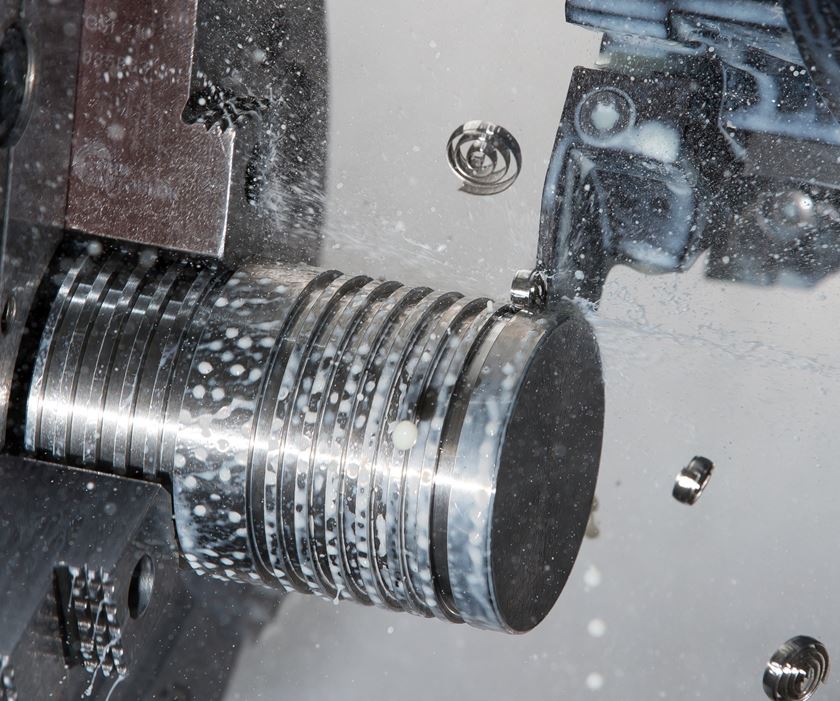

这种新的研磨概念被称为“速度-行程研磨”。类似于高速加工,该技术采用轻,快速通过砂轮,以便任何在操作过程中产生的热量将与切屑排出,而不是进入刀片表面。这个概念需要一种新的研磨机,可以允许工件极快的移动。该机器名为Prokos,由布洛姆开发,并在2006年IMTS上引入美国市场。Blohm是United grind旗下八家公司之一,该公司位于俄亥俄州迈阿密斯堡。

Prokos机器使用直线电机驱动沿X轴和Z轴移动其铝工作台。线性驱动允许工作台在X方向以4700 ipm和z方向以2000 ipm的速度移动。工作台有一个集成的200转/分旋转扭矩电机,使b轴工件旋转。工作台和转台的同时快速运动允许砂轮,它被带到A轴的适当位置,遵循叶片或叶片的弯曲轮廓。根据该公司的说法,与爬行进给磨削工艺相比,使用CBN砂轮的速度行程磨削去除材料的速度快30%,砂轮寿命长20%。

该机器的工作台可接受工件大至11.8英寸(长×宽×高)和重达40磅,这足以加工大多数叶片和叶片段。为了减少工作台上的移动质量,机器的金刚石圆盘修整系统直接安装在工作台两侧的机床上。垂直Y轴采用直线导轨,通过滚珠丝杠驱动。为了减少机器振动,机器底座和交叉滑块由公司专有的聚合物混凝土浇铸材料制成。

该主轴具有HSK接口,额定40马力,最大转速12,000转/分。它可以在A轴上旋转110度,以定位车轮相对于工件或修整系统。飞机叶片通常需要去除0.06到0.2英寸的材料,而发电叶片可能需要去除0.2到0.5英寸的材料。在典型的情况下,首先修整砂轮,然后进行粗加工,直到叶片最终尺寸的0.005英寸左右。同样的车轮,然后再次打扮之前,采取完成通行证。

在工艺控制方面,马尔昌德说,与传统的蠕进磨削操作相比,速度行程磨削往往更容易接受。有效的蠕变进给磨削需要严格控制速度,进给,冷却剂压力和应用,冷却剂喷嘴形状等。如果这些元素中的任何一个超出了严格的控制范围(比如冷却剂喷嘴被碰撞或冷却剂浓度水平过低),问题就会随着工件表面产生的热量而迅速发展。由于热量是通过切屑从工件传递出去的,因此速度行程磨削的过程控制带更加开放。据说,速度行程磨削使用的冷却剂量是爬行进给磨削所需冷却剂的一小部分。

除了提供散热与切屑,速度行程研磨的光传递较低的砂轮压力在刀片上。这就减少了在研磨过程中叶片的翼型偏转或材料压缩发生在微观层面的机会。

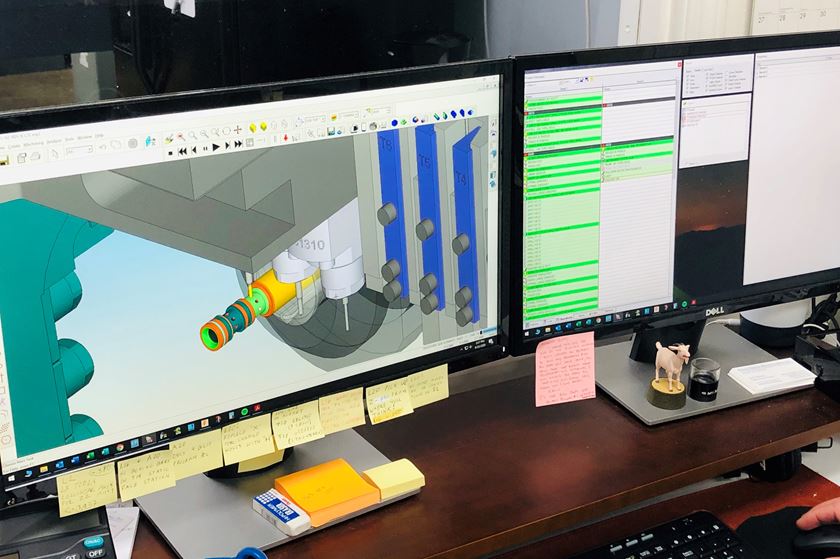

虽然叶片和叶片具有轮廓表面,但编程这样的磨削操作并不像创建五轴加工刀具路径那样复杂。研磨操作通常需要直线运动(在叶片根部产生凹槽)或凸或凹运动(与翼型的轮廓相匹配)。已经为Prokos机器创建了宏,以简化这些组件的编程。程序员根据机器软件的提示输入工艺信息,包括几何形状、工件尺寸和车轮直径(这可以在机器上或离线完成)。然后该软件自动生成研磨程序。Prokos机器目前提供西门子840D控制,但Fanuc 18i据说很快就会上市。

除了研磨外,有些刀片可能还需要少量的铣削、钻孔或倒角。Prokos机器有一个24站ATC,可以在一个设置中完成叶片的加工。换刀器还允许存储多个砂轮。

相关内容

处理材料短缺

材料供应商讨论应对当今市场供应挑战的策略。

棘手的航空航天材料螺纹铣削尖端

与攻丝相比,螺纹铣削提供了在高温合金等具有挑战性的材料中制造螺纹的优势。

每次切割一微米

当任务是去除非常少量的材料时,这个过程可能是解决办法。

.jpg;width=70;height=70;mode=crop)