自动化转向应用已经存在了几十年;棒材给料机、龙门装载机和机器人装载机是主流的自动化设备。所有这些都是中到大容量应用程序的有效工具。但为了适应市场压力,数控制造商不断地转向更小的批次,处理更广泛的零件形状和尺寸。这一进程带来了新的挑战:

- 小批量如何影响车削应用的最佳自动化选择?

- 什么类型的自动化最适合加工一系列的零件尺寸和形状?

- 从设备投资中获得最大收益的最佳实践是什么?

自动化的需要

让我们回过头来看一下车间自动化的基本目的。是否增加了设备的使用?更高的生产能力?降低制造成本?降低劳动力成本?

大多数机厂经理会说,真正的原因——自动化的第一驱动力——是缺乏可靠、合格的劳动力。如果没有劳动力来经营企业,企业要么会变得更小,要么会倒闭。减少劳动力需求应该是任何自动化项目的首要任务,特别是在高混合、低产量的制造业。

但许多机厂经理表示,他们不愿投资于减少劳动力的设备。这个决定的原因很可能是由低估劳动力成本和高估设备成本的倾向所驱动的。

一台价值25万美元的数控机床似乎显然比一个每小时15美元的操作员更贵。然而,加上福利、税收和培训成本,运营商的净成本约为21美元/小时。然而,如果劳动力无法促进业务增长,价值就会显著提高。通过在15年的时间内摊销数控机床的成本,再加上融资、维护、电力和租金的成本,数控机床每天24小时、每周7天、一年365天每小时的成本约为3美元。减少劳动力需求的投资可能会有一个高昂的前期价格,但通常会提供一个出色的回报率。

高混合,低音量

高混合意味着许多不同类型的部件:棒,轴,段塞,方坯,铸件和锻件具有许多不同类型的特征。

小批量代表小批量。但“小”的定义取决于问这个问题的人。与其关注批处理中的片段数量,不如考虑运行批处理所需的时间,或者批处理时间中涉及设置的百分比。如果设置时间超过批处理运行时间的10%,则该作业属于小批量制造领域。

这些定义很重要,因为高混合制造依赖于灵活的制造设备,而低量制造应该有较低的启动时间。当生产是高混合和低产量时,做出最佳的设备选择是具有挑战性的。商店需要从大局出发,仔细考虑劳动力成本和可用性与设备成本之间的关系。这将帮助他们更好地选择适合任何特定设备的车床和自动化类型。

车床选择高混合,低音量

低估了减少劳动力的需要是车间在选择高混合、低产量制造的车床时所犯的最大错误。他们往往避免铣削能力,以支持增加一个操作,现有的磨。额外的成本为子主轴,快速更换工具或卡盘可能使这些功能似乎是不必要的奢侈品。

但是商店经理很少后悔购买昂贵的减少劳动力的产品。减少操作人员劳动的机器选择几乎总是有很高的投资回报率。快换卡盘夹爪、快换夹头和快换工装应安装在任何进行高混合、低量工作的车床上。提供在单个机器上运行部件的灵活性的选项,一次性完成,也将有很大的投资回报率。

“必备”Subspindle

几乎所有被翻转的零件都需要两种操作。当自动化车床,副主轴是一个特别有益的选择,它的价值往往被忽视或误解。即使车床只做棒的工作和子主轴仅仅允许拆卸的分节,子主轴将支付本身在机器的寿命相对于操作员重新装载零件或磨掉由手。

自动夹紧应用程序是一个子主轴真正发挥作用的地方。没有副主轴,一个典型的机器人或龙门装载机一次只能完成一项操作。第一次操作完成后,操作者必须设置卡盘夹爪进行第二次操作,翻转零件并重新装入进给。

在决定是否添加子纺锤体时,应考虑以下问题:

- 所有要制造的零件是否都在进料面朝下,在成品面?

- 零件从第一次操作到第二次操作是否需要时钟,进料是否能够可靠地保持时钟?

如果这两个问题中的任何一个的答案是否定的,那么没有副主轴,第二次操作将需要手工加载,增加了劳动力和制造成本。

条形饲料,龙门或机器人装载机

一般来说,为机器计划的工作类型决定了要选择的自动化类型。高混合意味着对各种不同尺寸和形状的零件需要灵活性。小批量需要短的设置时间来处理小批量。不幸的是,对于高混合、低量的应用程序没有明确的自动化决策。最佳选择通常是由自动化需要支持的部件组合范围驱动的。

棒材给料机是车床最常用的自动化选择。它们简单、可靠、价格实惠。棒材给料机的主要限制是零件尺寸,最大直径约为4.75英寸。对于高混合,低容量的应用,杂志式,伺服驱动,短负荷棒材给料机通常将提供最宽的棒材尺寸范围和最短的设置时间。对于工作,主要落在限制的酒吧馈线,这是一个很难击败的选择。

龙门装载机是另一种经过验证的车床自动化技术。龙门装载机通常可直接从车床制造商作为一个集成解决方案,所以没有那么担心将一个复杂的自动化设备与一个复杂的数控车床结合。在功能方面,龙门装载机的操作很像机器人装载机:它从进料中选取一个零件,将该零件装入车床卡盘中,当操作完成时将该零件从卡盘中取出,并将该零件放入出料中。一个龙门装载机通常配置一个双抓手,以提高效率。通过一个双夹持器,机器人可以卸下刚刚完成的零件,同时在另一个夹持器中握住下一个要加工的零件。

龙门装载机通常可以配置为运行轴或夹盘工件。类似部件之间的安装时间可能相对较短,但从一个2 × 15英寸长的轴到一个直径为6英寸的冰球可能相当长。龙门装载机的另一个限制是,它们可能无法处理一些零件的尺寸和形状。龙门式装载机通常使用堆垛装载机来装载需要原材料和成品互相堆叠的冰球。

机器人装载机,几年前,只有完全定制的系统。这些都是高成本系统,针对大容量应用程序,通常不适合高混合、低容量的需求。今天,许多新技术的发展已经使机器人装载机成为高混合,低产量应用的一个有吸引力的车床自动化选择。

Cobot装载机

协作机器人(cobots)已经成为一种流行的选择,因为它们不需要特殊的安全措施,便携且相对容易编程。然而,拆箱一个新的合作机器人,并把它添加到一个高效的高混合,低产量的自动化机器可能是一项艰巨的任务。安装夹具,设计和建立进给和出给料,门开启器和接口到CNC不是简单的任务。理论上,合作装载机可以加工一系列形状和尺寸的零件;然而,它的有效性取决于进给、出给和夹持器的设计。安装时间取决于这些相同的因素,但是在一个自主开发的系统上安装时间可能比一个自动化“产品”要长得多。

Robot-in-a-Box装载机

“盒子里的机器人”(RIB)是一种新的自动化产品,在市场上正迅速获得吸引力。RIB将工业机器人与集成的安全系统、抓手、灵活的进给和出给以及普通数控机床的标准接口结合在一起。肋骨通常是预先编程的,有一个简单的用户界面,操作员可以在几个小时内学习。肋板通常有一个进料/出料系统,比龙门装载机系统更灵活。肋骨通常是便携式的,允许车间适应自动化的最佳机器的工作。一些RIB供应商已经将低安装时间和灵活的进料和出料系统作为工程优先事项。因此,在高混合、低容量的环境中,肋骨通常比龙门装载机有优势。

肋骨与MultiGrip

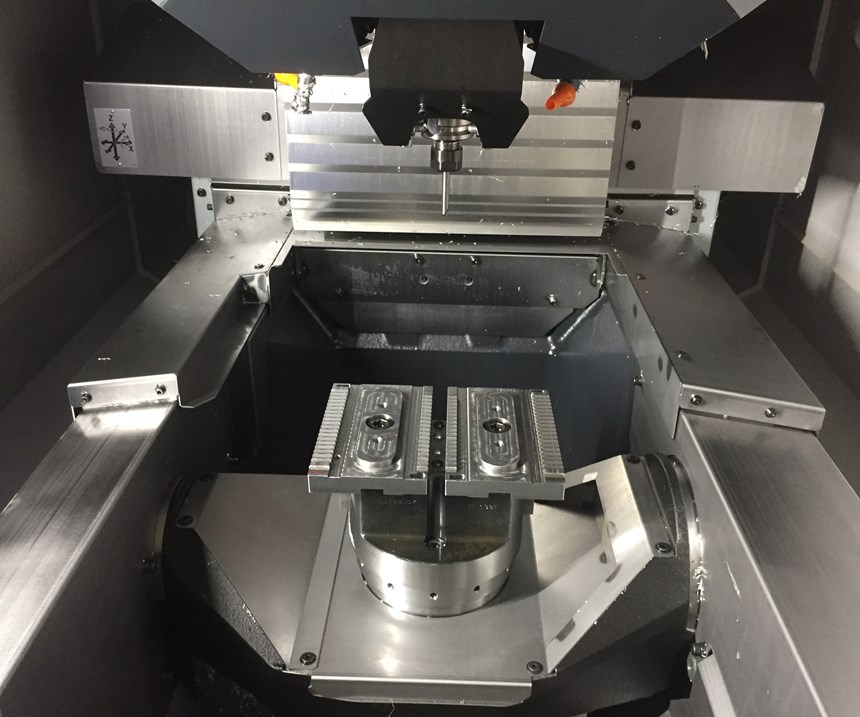

MultiGrip是专为高混合、低量自动化市场设计的一种新的工件夹持技术。这种工作夹具在VBX-160中可用,由versbuilt Robotics制造的RIB。尽管最初是为立式铣床开发的,这种工件夹持产品已经找到了在车床应用的方式,并带来了一些独特的能力,超过传统的机器人夹持器。传统的三爪夹持器的一个问题是,它们并不总是很适合捡起各种形状。虽然他们很好地与圆形冰球,他们可能不适合长轴或任何没有一个圆形表面夹住的部分。

MultiGrip机器人抓取器不像传统的抓取器那样抓取部件。相反,它捡起可加工的多爪爪,并使用这些爪来挑选零件。钳口可以很容易地被加工成各种各样的零件形状:轴,冰球和几乎无限多种几何形状。然后机器人可以将零件装入一个现有的夹头或夹爪,就像传统的机器人装载机一样。这个系统本质上是机器人的自动换刀器,降低了设置时间。

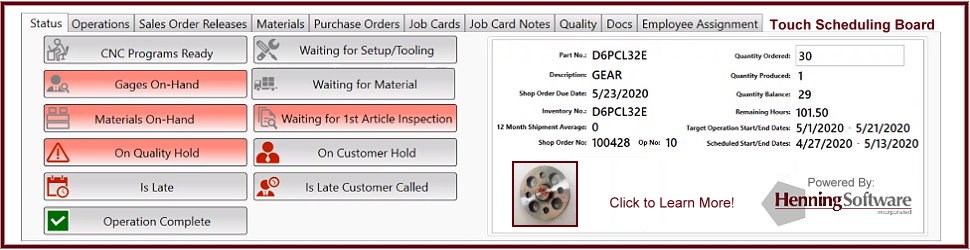

可选地,车床可以配置多夹头中间夹爪。在这种配置中,VBX-160可以将夹爪和零件直接装入车床卡盘进行加工。MultiGrip然后作为机器人的自动换刀器和车床的自动卡盘夹爪更换器。VBX-160可以消除另一个设置步骤,并允许系统在一次加载中处理多个零件号。对于高混合、低容量的应用,系统可以在一个班次结束时加载多达4个不同的零件号,并将自动处理零件,包括在CNC上选择适当的程序,因此操作员早上会收到一堆已完成的零件。

带有MultiGrip的VBX-160可以加工直径为6英寸、长为15英寸的轴,以及直径为10英寸、高为6英寸的冰球。

总的来说,数控制造的格局正在改变。客户要求从CNC车间获得更复杂的零件,交货时间短,批量尺寸小。与此同时,安装和运行数控机床的劳动力越来越少。在工具、工件持有和自动化方面进行正确的投资,可以使商店更好地满足客户的需求,减少对难以找到的劳动力的依赖,并提高其业务的增长和盈利能力。

相关内容

熄灯制造清单

许多不同规模的商店都试图加入这一熄灯浪潮。本文将介绍一些在“跳”之前需要考虑和检查的事情。

自动化数控车床零件装卸

了解如何实现数控车床的自动化装卸,以减少长时间运行的工作的劳动力成本。

旋转部分蓄电池

这种旋转收集装置允许安全的部件积累从无人照管的棒馈车床。它被编程来索引每一个产生的零件,收集零件而不允许它们彼此碰撞。