达到十万分之一孔径精度

传统的珩磨已经得到了不断的改进和自动化,现在允许镗削精度达到百万分之一。

现在的技术可以让钻孔产品的制造商达到百万分之一的精度。该技术可以“固定”井眼几何形状,实现两位数的加工能力(Cpk),全部实现自动化、高产量生产。

但事实是,这项技术并不新鲜。传统的珩磨已经隐藏了大约70年,静静地,不断地改进,精炼和自动化,使其易于访问和能够满足21世纪的零件需求。

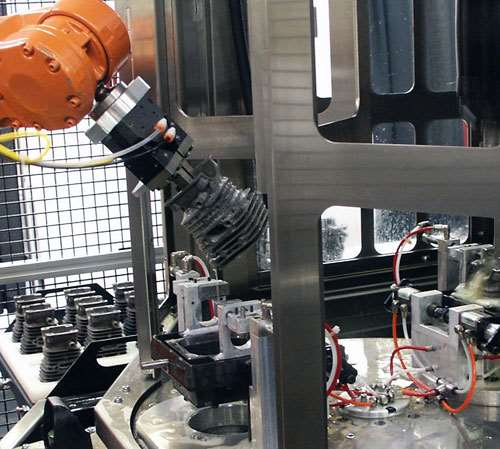

许多工业界人士误解珩磨是一种混乱的、手动的过程,但今天的珩磨日益成为一种自动化的、多轴的过程。新一代机器已经成为孔精度的“千万分之一”解决方案,使oem能够应对一系列挑战,从柴油和小型发动机排放要求到海外竞争。

满足需求

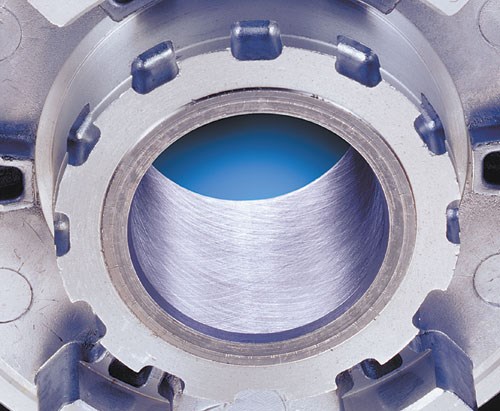

制造商收紧了零部件的尺寸要求,以实现更好的终端产品性能,包括更高的功率密度,更紧密的密封,更少的迟滞,噪音和振动。柴油喷油器就是一个很好的例子。今天典型的印刷公差是孔每边的直线度0.0013毫米(0.000051英寸),孔的锥度0.001毫米(0.00004英寸)和圆度0.0013毫米(0.000051英寸)。在生产模式下,制造商在使用扫描式气测仪时,力求测量的总内径变化小于0.001 mm(0.00004英寸),圆度小于0.0005 mm(0.00002英寸)。它们与配合柱塞的间隙为0.006- 0.007 mm(0.00024英寸至0.00028英寸),配合总公差为0.001 mm(0.00004英寸)。这些零件的表面光洁度参数今天包括Rz, Rvk, Rpk, Rk,等等。随着匹配间隙的减小,表面摩擦学和润滑膜的保留变得越来越重要。除了对精度的要求外,对高加工能力的要求也是伺服控制珩磨的亮点所在。

当在车床上制造出令人满意的孔时,突然必须满足1.67或2.0 Cpk的加工能力,车削操作可能会不足。这种能力需要一个过程,易于“拨号”,精度高,一旦建立起来就非常稳定。计算机控制的磨刀可以很容易地得到0.00025毫米(0.000010英寸)的指定尺寸,并且在当今机器的刀具进给系统上的分辨率,变化是很小的。

这些珩磨机使用闭环刀具进给机构自动控制孔的尺寸,使用空气规探头邻近每个主轴。这些系统具有最小的可变性(高工艺能力的关键),且无需操作员干预,同时可以生产数千个部件。他们优化了孔的形状、尺寸和表面,所有这些都在一个设置中,具有1.67 Cpk或更多的加工能力,并可下载SPC数据。

先进的计算机控制珩磨系统还可以纠正孔的几何形状上的许多错误,如筒体、锥度和中心线弓,同时优化润滑和十字阴影光洁度。基于windows的控制是为了给操作者提供与人工珩磨过程相同的控制感觉,而人工珩磨过程一直被认为是一门艺术。由于主轴旋转和冲程运动的伺服控制,甚至十字阴影角现在可以在控制中拨入,然后在孔中从上到下保持恒定。装有气压计的机器可以检测到一个异常的孔,如筒形或锥形的孔,机器将自动纠正该部分。与其他伺服附件集成,如转盘,直线进给,取放或机器人处理系统,一台机器现在可以处理1500万或更多的零件,每年运行无人照料。

精炼的阴影

珩磨的独特之处还在于它能够始终如一地产生具有可选择的十字阴影图案的特定表面光洁度。齿轮、液压阀、小型发动机和柴油缸套的制造商使用一系列表面光洁度参数(plataute、Rpk、Rvk、MR1、Ra、Rsk、Rz等)来调整产品的性能。滚齿操作前的珩磨提高了齿轮的中心线到齿的精度,导致更安静,更持久的驱动器。相反的螺旋图案的交叉阴影也防止齿轮“行走”和绑定在轴上,同时控制润滑油膜之间的配合表面。“单点”,单向,旋转加工过程留下微弱的“螺纹”光洁度,这可能导致润滑膜被推出孔。阀门制造商发现,带有传统珩磨孔的电动液压阀在降低电压和更低滞后的情况下运行更可靠。

自20世纪30年代以来,汽车、海洋和航空竞赛的获胜者一直依赖于精确尺寸和成品汽缸孔所带来的性能优势。现在,计算机控制和自动化,同样的技术已经准备好给主流消费产品的性能优势,因为产品设计师努力从每个部件获得更多。

- - - - - -Sunnen制品有限公司

相关内容

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。

自定义工具,工作夹具帮助鞭转子成型

惠普尔增压器使用独特的形式工具和死长度夹头工作夹具为其b轴车铣,使它能够为其品牌的发动机功率加电器创建更精确的转子。

芯片控制解决方案,提高刀具寿命

用扩孔系统取代传统的iso型镶齿,解决了喷射器孔精加工过程中的碎屑堆积问题。