棒材进给加工中心是下一个大事件吗?

具有栏杆材料处理的高级轧机机可以克服垂直加工中心的生产加工的几种固有弱点。

棒材进给VMC对复杂零件的生产加工具有重要意义。

为了努力扩大能力,许多商店已经成功掌握了使用VMC设备进行五面和六面加工,经常集成定制工装和夹具来运行特殊零件或具有挑战性的工件,以及需要大量操作的毛坯。结果是好的,但零件处理,夹具和多个设置的成本仍然会导致损失的工作,因为价格。

此外,随着容量的增加,VMC表的大小将生产运行限制为一系列批量操作。此外,需要进行至少两个夹具,以机器的所有六面棱柱形工件减慢吞吐量,并可以引入不准确性,因为重新定位。

车铣机已经成功地克服了这些问题,基本上把加工中心刀架放在车削中心框架上。这种设计允许连续的零件加工,因为通常这些机器配备了棒材给料机,通常有大容量的杂志。一副主轴的合并允许六面加工,使轻倾向的操作和零件加工完成在单机。

近年来,几家制造商开发了一类铣削-铣削机,利用c型机架VMC平台作为机器的基础,结合了铣削-铣削机的连续生产能力。

为此,它们将杆馈线施加到VMC,

通常给料机较短,消除了机台的全部缺点。在它的位置是一个主轴/机械手接收进给棒在工作区域。

该设计创建了一个垂直加工中心,在连续的棒材进给操作中处理不同类型的材料的各种截面。它们在15- 80毫米直径范围内特别有效,是医疗、航空、仪器、汽车和其他关键公差市场的理想选择。此外,通过增加一个辅助夹持器或甚至第二个主轴来执行最终操作,第二个毛坯可以在第一个工位同时处理,在某些应用中节省了70%的处理时间。

它是如何完成的

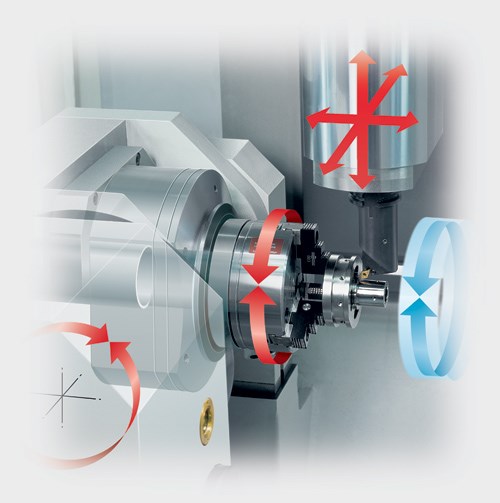

在启动程序时,毛坯棒是由一个旋转和旋转单元与一个集成的回转主轴从棒给料机杂志上到工作位置。然后,它被加工和在一个侧夹钳,旋转为第六个侧加工,使用相同的主轴,或在最先进的设备上,一个与第一个操作的次级主轴。

五面切削加工中的所有切削操作都是用旋转刀具完成的,包括铣削、钻孔、沉孔、镗孔、铰孔、攻丝、螺纹和切断棒材。固定刀具,如在传统车床上使用,用于一个集成车削主轴(对主轴)进行内车削、外车削、端面、仿形、螺纹、开槽和最终切断。通常,这个对轴在120度旋转(从-30度到+90度)上运行,因此可以达到半球的任何二面角。

一个简单的夹爪,通常是夹头或夹头卡盘,确保最初的切断杆,而一个旋转耳轴可以与旋转切割器一起执行五轴操作。一旦六面已被加工,第二抓手释放的部分到一个卸料输送机从切割剧院移除。

VMC作为卷生产商

五面加工在一个夹具,然后精密的第六面二次加工,同时第一个工位的运行,不仅是可能的,这可能是最好的解决方案。今天,市场上出现了非常高产、高精度的数控铣车加工中心,其特点包括集成的棒材进给和搬运设备,自动工件操作和制造最复杂零件的大型工具库,其数量令人吃惊。铣削、钻孔、车削和其他操作都可以在一台机器上进行,从而节省了额外的费用、间接费用、操作成本、培训和第二个或第三个加工中心的实际厂房空间。记录显示,即使是在中档运行中,设备夹具生产商、航空航天部件公司、一级汽车供应商和使用市场上最难加工的材料的矫形设备制造商等也减少了多达70%的加工时间。

许多职位商店也经历了这一结果。结合较低的材料成本,因为较少的处理和更快的时间达到第一部分,加上较小的占地面积和其他往往达到50%或更大的储蓄,这只是探讨这种复杂技术的upsides。

它不是用于汽车,设备,航空航天和医疗市场的最高生产工作的技术。CNC板载机器可以实现工具,Barstock和工件处理之间的更快的转换时间。因此,更短的运行可以策略,而不是过去可行的停机时间。

此外,今天的数控系统能够集成机器的所有机械和运动控制方面,再加上比以往更快地解释和实现设计变化,意味着铣刀加工中心的可能性比以前认为的要多得多。

以上所有的市场耦合到市场上更节能的机器,这是由于编码器进步的更好的电机和驱动技术加上更精确,而商店可以实现相当低的总体拥有成本(TCO)。

它在实践中的意义

这种连续切割操作的条件对于质量目的特别有用,因为在任何时候只有一种刀具在工作范围内。由于目前的机器可提供多达180个位置或更多的工具库,加上机器人处理设备,这些铣削转向中心可以是一个理想的解决方案,以大的运行。

然而,正如前面提到的,在这样的机器上,同样可以以成本效益高的方式进行更小的运行,甚至是各种类似的部件,因为数控动力使转换时间最小化。此外,有了如此先进水平的零件程序离线模拟,繁忙的作业车间可以很容易地保持其铣削中心在更长的时间内完全生产。

什么是可用的

机器目前可提供单主轴,两轴车削/回转耳轴单位或数控转台配置,以及双主轴,双车削/回转耳轴设计。可选设备,如旋转数控尾座处理长,细长的工件,现在也很普遍。

在最高端,提供带11个NC轴和刀具杂志的机器,以允许完全不同的尺寸或不同的材料棒供饲料以完全自动化的顺序在机器上没有任何损失。还有两个独立的行驶柱安装的机器,安装在公共机床上。在这些机器上,每个行驶柱是一个单独的系统,其具有铣削主轴,大型独立工具盒和带有整体转动主轴的转动/旋转耳轴单元。在第一柱执行五面加工操作之后,转动主轴旋转90度以允许第二转动/旋转单元握住该部件,而铣削主轴执行截止操作。在释放部分之后,第二转动主轴移动到其在第二行进柱下方的位置,其中部件完成并喷射到输送机上。同时,第一列已经开始将下一部分加工。

它在这样的机器上,实现了生产率的最佳,尽管这种机器的相称成本显然是一个因素。

的理由

在评价连续给料棒六面加工的真正铣削中心时,要考虑的主要因素不仅是机器的成本,而且还包括每个零件的总成本、每个零件的完成时间、所需减少的机器和人员费用。要制造的材料种类和相似尺寸的零件编号,能源成本,计划的数量,这些往往是隐藏的,但实际的材料处理物流的次要费用。对于更大或更昂贵的部件,以及表面完整性更昂贵或更精细的材料,这些额外的成本必须考虑在内。

然后,有机器之间的零件的成本以及由此产生的不准确性,这对于所有众所周知的原因是不可避免的;resetting, differences in CNC equipment, re-programming errors, basic machine kinematics that cause misalignment from machine to machine, even when the identical program is entered on an identical CNC (that’s not supposed to happen, right?) and the ever-present reality of human error.

最后,本应在雷达屏幕上作为生产车间理想工作的单批特殊零件,由于公差小,但利润高,继续从订单簿上溜走。实际上,如果一个车间想要实现高产量(甚至不是很高的产量)的六面加工,今天的精密数控铣车加工中心可能被更好地视为一种投资,而不仅仅是一种成本。

- - - - - -Stama-America /凯龙星美国

相关内容

车铣机床Y轴的演化

大约在1996年介绍到车铣机床的设计中,Y轴首次用于带子主轴的单轴铣削车床上。CNC上的Y轴的想法源于极坐标插值的质量限制和编程的困难,而不是人们通常认为的电子控制或伺服电机技术的进步。

留意小零件

从观察零件到异国情调的医疗应用,这家商店带领了微机器的世界。

5改善表面光洁度的研磨考虑

通过调整这些点中的一个或多个来改善表面光洁度:操作参数,轮敷料,砂砾尺寸,冷却剂输送和机器条件。