通过3D打印实现敏捷

增材制造能力帮助这家工厂在原型和模具制造业务中保持灵活性。

对于预算有限的小型制造企业来说,满足客户的需求并不一定需要拥有最新和最闪亮的设备。这是关于选择,以及敏捷性和灵活性,以实现对当前情况有意义的选择。对于位于马里兰州索尔兹伯里的塑料注射模具和固定装置制造商TriPro Technologies来说,3D打印已经成为其中的一个选择。

TriPro运营经理威廉•科纳(William Corner)表示:“这是我们箭筒里的又一支箭。”该公司只有两名员工(科纳和一名学生合作机械师),他们在一个2500平方英尺的租赁空间里工作,但它在满足客户需求的定制化和及时化能力上建立了声誉。3D打印机帮助TriPro通过产品原型更好地为客户服务,但它也是交付生产订单的关键,使工厂有能力在需要时精确生产制造辅助设备。

从设计到建造

TriPro是由科纳的父亲于1990年在宾夕法尼亚州的米德维尔创建的,最初是一家模具设计服务提供商。当该公司的一个主要客户不想与单独的模具设计师和制造商打交道时,该公司也进入了模具制造领域。今天,TriPro仍然专注于帮助客户优化和改进注塑产品的设计。提供这种服务有助于与客户建立关系,通常会赢得制作模具的业务。

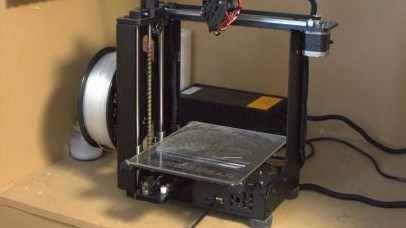

2014年初,科纳的父亲退休后,公司暂停了运营。与此同时,科纳购买了一台MakerGear M2 3D打印机。他立刻意识到,它可以让客户在数小时内而不是数周内就能拿到原型机,从而在设计工作中产生巨大的影响,并看到了复兴TriPro的潜力。同年晚些时候,科纳和他的母亲(TriPro的大股东)把设备从米德维尔搬到了索尔兹伯里,科纳之前和他的妻子搬到了那里。事实证明,3D打印机在帮助TriPro在搬迁后赢得当地业务方面发挥了重要作用。科纳说:“我会寄一个3d打印的模型,上面有这句话。”“这真的让我与众不同,还赢得了一些新客户。”

M2仍然是该店唯一的3D打印机,仍然主要用作原型工具,以帮助向客户展示产品设计的潜在问题和可能的解决方案,在模具建造之前。“有了3D打印机,我可以向他们证明85美分是行不通的,”科纳说,而不是让客户为一个昂贵或不切实际的零件投入数千美元的模具。他说,用3d打印的原型演示这一点并不是为了“粉碎他们的梦想”,而是为了帮助客户快速得到一个适合注塑成型的优化模型。通过尽早讨论这些问题,通常可以降低工具成本。

“我宁愿与发明者合作,”科纳说,而不是接受预先付款来建造买方还没有准备好的模具。与客户合作改进设计,而不是向他们出售他们认为他们想要的东西,往往会带来回头客,这帮助TriPro赢得了可能会流向海外模具制造商的工作。这种合作心态最近让TriPro进入了科纳所说的“创智赢家式”(Shark Tank-style)冒险(以电视真人秀的名字命名),TriPro为产品开发人员提供设计帮助和模具工作,以换取他们一定比例的业务。

从原型设计中获得启示

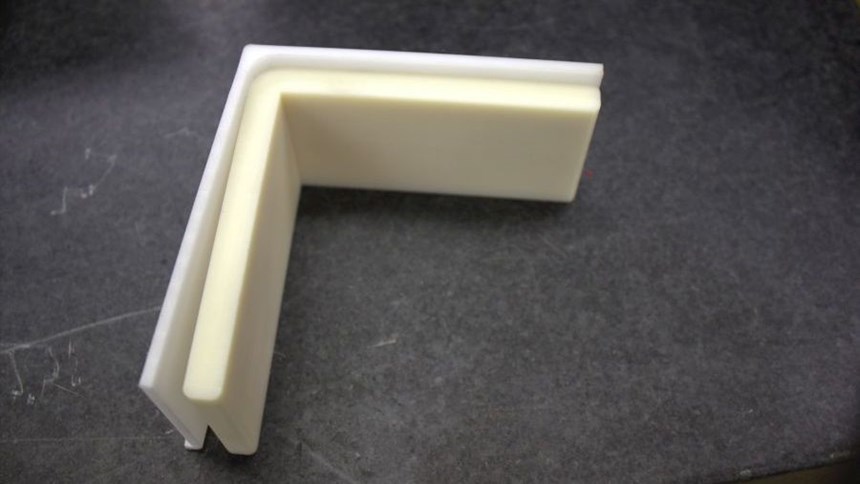

这是一份原型工作,第一次促使科纳使用3D打印机制造制造辅助设备。他正在赶在即将到来的最后期限前,用Delrin公司生产出一个原型机,作为装配线上检查摄像机的背景,后面有明亮的LED灯照亮。这个角形的部件有2.5英寸高的薄壁,内角为95度,使塑料的自然弹簧形成一个直角,当它安装在更大的组件中时,可以将部件固定在合适的位置。这个背景片的表面光洁度是至关重要的,因为如果相机在图像中捕捉到任何条纹或表面缺陷,就会拒绝生产部件。零件的薄度和高度使得它很难通过铣削达到这种精细的光洁度。零件的内角首先被磨出,但一旦这种内部材料被移除,零件不够坚硬,以达到完成所需的速度,必须按时完成工作。

科纳说,本来可以用铝设计和加工一个支架,但也没有足够的时间,加上金属支架可能会损坏表面。因此,他没有推迟交付,而是快速设计并3D打印了一个ABS支架,该支架可以安装在墙壁的加工部分内,而外部是铣削的。该支架使表面光洁度达到可接受的水平,同时保持更快的切削速度。

生产中的应用

除了原型制作,3D打印机还使TriPro在生产方面具有优势,特别是在模具的制造和修复方面,这些模具一直是其业务的核心。快速、廉价地打印定制支架、工作夹具和其他制造辅助设备的能力,用于商店的工厂和EDMs,为TriPro节省了资金,并通过减少安装时间帮助商店更快地完成工作。

在一个例子中,TriPro正在为一个弯曲的组件制作模具,该组件沿着进料螺旋推进,将产品推出斜槽,分发给最终用户。该部件将用两个不锈钢铆钉压入两个孔中固定,并通过稀土磁铁连接到螺旋钻上。

零件的曲线和孔的角度意味着模具镶件的b面必须分成三个部分,这样才能从模具零件上取下而不损坏零件的特征。所有三个部分必须同时进行EDMed,然而,装配没有平行的边缘,这使得夹紧成为一个挑战。3d打印框架按照插入件外部周长的精确几何形状将部件连接在一起,并提供一个矩形形式,可以很容易地固定在车间的下沉电火花加工中。

动态创建这样的自定义fixture的能力也帮助TriPro保持设计更改的灵活性。当同一模镶件的一部分需要进一步加工时,科纳3D打印出一个匹配件,以适应该部分的曲率和垂直加工中心内的虎钳之间。这样的夹具在模具维修工作中也有帮助,如果没有定制的解决方案,就很难保持损坏的模具进行加工。

科纳说:“一些商店将5%到7%的时间用于定制安装。“因为有了3D打印机,我就没那么多钱了。”而不是花时间设计和磨出或EDM定制夹具的金属,Corner可以在大约几分钟内从SolidWorks现有的CAD模型创建一个逆向形式,然后切片和准备用简化3D打印,通常在一两个小时内完成夹具的打印。他说,因为设计步骤是如此精简,这种方法的唯一真正成本是运行打印机的塑料和电力。有一个可用的3D打印机来完成这项工作,减少了定制固定所需的时间、劳动力和材料成本,并使这项工作远离TriPro的磨机和EDMs。

3d打印的指南也在TriPro的“创智赢家”项目的第一个项目中发挥了作用:“比尔刀片”(Bill Blade),这是一种连接在棒球帽上的应急刀。可拆卸的不锈钢刀片通过磁铁固定在帽子头上的塑料支架上。TriPro与发明者合作设计了塑料支架(用M2做原型),然后最终建造了现在用于生产的注射模具。Assembly要求帽子的账单的一部分被锡剪剪掉,以便连接持有人。在早期的原型中,切割是“目测的”,一致性是一个问题。现在,在切割纸币之前,在M2上制作的指南被用来标记纸币,使这个过程更容易和更可重复。

目标:一站式服务

科纳对M2的性能很满意,他没有立即更换它或增加额外的3D打印能力的计划。然而,TriPro在需要时可以使用另一台3D打印机。Corner与工程师、动物科学家、AHPharma公司总裁兼首席执行官James McNaughton博士建立了密切的关系。麦克诺顿的公司也位于索尔兹伯里,为食品和畜牧业开发和制造产品。(产品包括该地区著名的家禽养殖业的饲养装置和鳞片。)大约五年前,AHPharma安装了Stratasys的Fortus 400融合沉积建模(FDM) 3D打印机。当公司没有在打印机上运行自己的原型工作时,McNaughton很乐意为TriPro制作零件。作为交换,AHPharma获得了用于注射成型(TriPro的专业领域)的零部件设计帮助。

麦克诺顿和科纳都希望这种合作能在未来变得更加正式。随着TriPro业务的扩大,Corner希望将业务转移到与AHPharma合作的更大的共享空间。我们的目标是创建一个一站式商店,在这里产品开发人员可以在一个屋檐下获得设计、原型、模具制造、电气和机械工程以及其他服务。这两台增材机将继续在这项事业中发挥关键作用,使公司能够灵活地适应客户的需求,无论是在原型或生产工作中。

.jpg;width=70;height=70;mode=crop)