航空航天造孔成形

随着燃油效率更高的喷气发动机的引入,对快速打孔的需求将会加剧。电火花加工是解决问题的方法。

“在2005年,我们需要打2000万个洞。今年和明年,我们需要挖4000万个洞。”据报道,这就是一家大型喷气发动机制造商的一位工程师对公司钻洞挑战的评价。每个喷气发动机制造商肯定都感受到了同样的压力。

喷气发动机部件中的孔是关键的,因为这些孔提供内部冷却气流,这在发动机操作期间防止部件过热过热。这些孔越有效地完成工作,喷射发动机的执行越好。在新一代轻质,低噪声,燃油速度的喷气发动机上,有效地和经济地使这些孔成为必不可少的。制造这些孔最有前途的技术之一是电气放电加工(EDM)。

喷气发动机设计者发现,他们需要增加这些孔的数量,在部件中更有策略地定位它们,并给它们一个特殊的形状,以扩散气流,以实现更大的热量传递。预期的结果是,喷气发动机可以在更高的温度下安全地运行,从而获得更好的燃油经济性和更低的排放。这意味着,喷气发动机制造商需要一种可靠的工艺,能够快速、准确地制造这些孔,到达难以接近的零件几何区域,并形成复杂的出口轮廓孔。

电火花加工在这方面有很大的应用前景,因为它能够在高速下在硬材料上制造小而深的孔。最近,主要的障碍是应对行业要求,形成出口门户的这些洞的特定形状。这种形状的设计是为了将气流扩散到更大的表面积,从而更有效地散热。工程师们对这种类型的“扩散孔”的精确形状投入了相当大的精力,以使冷却效果达到最大。

Beaumont machine (Milford, Ohio)开发了一种机器,可以在两步、一组电火花加工过程中钻这些孔并创建扩散器形状。在钻孔一系列深、圆的“计量孔”穿透零件后,机器返回固体电极进行电火花加工孔的扩散部分。据公司总裁Ed Beaumont说,关键是机器能够在钻孔口准确地重新定位固体电极。他说,由于这台机器在其6个轴上都配备了高分辨率的玻璃刻度,这台机器能够实现2微米(0.00008英寸)的定位精度和1微米(0.00004英寸)的重复性。

钻井是第一个

第一步是钻取计量孔,这允许精确的空气过滤零件。由于通过喷气发动机部件的气流速率必须高度控制,因此在设计阶段仔细测试这些孔的尺寸和位置,以实现精确,计量的空气流动。

电火花快速钻孔使用黄铜合金的长空心电极。电极通常有两个或多个内部通道。据博蒙特先生说,喷气发动机部件通常有直径为0.017到0.030英寸的计量孔。由于孔的尺寸必须包括电极周围0.001英寸的火花间隙,喷气发动机部件的孔通常涉及直径为0.015到0.028英寸的电极。

电火花加工的钻速非常快。博蒙特说,一个1毫米的孔可以在大约20秒内穿透0.5英寸的铬镍铁合金。在3/8英寸的单晶合金上钻一个0.020英寸的孔可能需要15秒。确切的时间将取决于各种因素。

然而,钻井速度只是航空航天应用中的一个因素。多轴数控定位和自动化对减少钻削周期时间也很重要。在Beaumont fh系列快速孔电火花加工机型上,工件定位是通过同时移动五个轴来完成的。这些机器具有类似于垂直加工中心的结构。滚珠丝杠驱动的直线轴在机器的基础上提供X和Y运动。两个转台在B轴和C轴上旋转和倾斜工件。(大型陆基发电部件型号可配置倾斜主轴头,间隙更大。)旋转主轴在安装在圆柱体上的W轴上上下移动。所有的轴以每分钟400的最高速度移动。

对于钻孔,主轴以高达3000 rpm的速度旋转电极,但对于加工扩散孔,主轴也可以作为一个单独的V轴在cnc控制的分度模式下工作。

此外,可选的发那科LR Mate 200车载机器人提供了高度的自动化。

后部分是安装在定位夹具和加载到机器,机器人检索一个无线探测器从旋转木马和咬住了主轴的常规检验工件的定位和补偿任何检测到变化大小铸造过程中产生的矛盾。机器人更换探针后,从相同的传送带中取出电极导向器,并使用其双面夹持器,将其与执行器上的夹紧单元中的导向器交换。这个夹紧单元简单地保持在工件的直接上方的引导。导轨与电极的尺寸相匹配,并在顶部有一个锥形入口,以便电极将正确地馈入。

在其支架钻孔电极与导向器存储在同一个传送带中。机器人在主轴上装卸电极,利用双面夹持器进行交换。因为新鲜的电极有24英寸长,而且非常灵活,所以机器人在加载电极后,会将抓手的手指向下滑动以稳定电极。

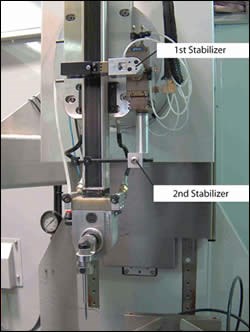

接下来,一个特殊的稳定器自动从执行器的侧面摆动出来。稳定器在顶部有一组夹具,在底部有一个休息杆。在钻孔过程中,当电极高速旋转时,稳定器的存在可以防止电极发生横锯。当主轴进给干扰时,稳定器被设定为释放电极并自动摆出方向。

在将电极送入导轨后,主轴旋转电极,使去离子水通过它,压力高达2000psi。当电极通电时,它开始在工件上钻孔。当电极穿过另一侧时,自动检测系统会感应到,并防止电极接触与出口相对的任何表面,如腔体的后壁或其他部分特征。当孔完成时,电极缩回,零件重新定位,以进行下一个孔循环。

形成扩散器

在钻一系列计量孔之后,机器人检索用于成形扩散孔的固体,杆状电极,将其安装到主轴中并将其拧入导向器中。然后机器进入CNC敷料过程。该梳妆台是一种外壳,包含可编程磨头,其形状电极的尖端。反过来,这个尖端侵蚀了完成的计量孔口处的相应形状。

许多扩压孔需要扩口的锥形轮廓,但据博蒙特说,喷气发动机制造商正在开发更复杂的轮廓。因此,修整单元必须能够将电极磨成精确的几何形状。

在缩放尖端后,机器进入位置并启动扩散器EDM过程。对于一些几何形状,主轴作为可编程旋转轴操作,与同时轴运动一起索引电极。

通常,该公司为喷气发动机部件制造商提供交钥匙解决方案。这包括为每个组件家族设计的定制fixture。这些夹具对离线的零件进行定位和定位。一个集成的工件夹紧系统提供了将夹具从工作台转移到机床的接口。

不是一个破洞者

Beaumont先生说,虽然它们具有相同的“孔Popper”机器,主要用于制造用于电线EDM的启动孔,但喷气发动机部件的快速孔EDM系统是不同类别的机床。“航空航天行业正在寻找能够在钟表中生产高度工程孔形状的自动化系统,”他说。这需要同时的五轴运动,探测,机器人自动化,突破检测,最重要的是集成的扩散孔加工。

尽管与这种复杂的技术相关的操作人员学习曲线,Beaumont先生认为,这一钻洞挑战对航空航天承包商来说是一个重要的机会。“我看到了一个更大的趋势

喷气发动机零件的孔在未来几年。我们现在必须加大力度,”他总结道。

相关内容

直接从源头

近距离观察冷拔过程可以提供一个全新的欣赏在商店中使用的barstock。以下是一家工厂如何充分利用这一过程。

单通珩磨系统,具有自动刀具磨损补偿

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。

为Swiss Precision挑选新球员

持续的操作对获得高生产率起着很大的作用。这就是为什么,当一家商店发展壮大时(就像这家瑞士商店一样),它应该增加机器——和员工——互相补充。