在数控瑞士车床上进行微加工

通过从标准车床升级到瑞士式车床,这家公司现在可以投标生产过去无法生产的小型复杂零件,同时也大幅缩短了传统零件的周期时间。

保存投标文件的最大好处是,由于零件的复杂性和商店能力的限制,你过去无法报价,一旦你投资了正确的设备,你可以重新访问记录,并有望在第二次竞标中胜出。这就是苏塞克斯电线自从购买了一台CNC瑞士型车床用于微加工生产部件以及制作小批量原型运行以来,我们一直在做这件事。

在使用标准车床多年后,该公司现在收获了这种更先进的技术带来的好处,其签名滑动主轴箱设计,包括能力进行车削和铣削;加工零件采用主、副主轴完成;减少周期时间;能够购买更小直径的barstock节省;以及进行无人加工的能力。在不久的将来开始熄灯加工的计划已经到位。

与任何新技术或加工工艺一样,Sussex Wire有一条学习曲线,挑战包括使用瑞士机器特有的编程代码,使用比过去更小的库存材料和工件,为一个不同于其他任何流程的流程寻找有经验的操作员。尽管这台新机器已经在车间使用不到一年了,但这些挑战已经被克服,每一个新的部件都在不断地展示这台机器的潜力。

学习瑞士语

Sussex Wire成立于1973年,位于宾夕法尼亚州伊斯顿,专门为医疗、半导体、汽车、能源、航空航天和军事等市场设计和制造高工程设计的零部件和组件。该公司主要以其在冷成型方面的专业技术而闻名,该技术涉及在室温下将金属丝和特种合金转化为精密的微型部件。这种方法比加工车间生产的许多零件更快,成本更低,但不是在每个情况下,它会转向其车削机。然而,尽管这些老机器仍然在公差范围内制造零件,但它们在能力方面有些缓慢和有限,因此公司决定投资最新的CNC瑞士型技术。

由于种种原因,商店被吸引到这个机器平台上。与传统车床不同,传统车床上的零件固定且刀具移动,瑞士式车削中心允许零件在Z轴上移动,而刀具保持固定。棒料固定在机器中,并通过滑动主轴箱通过导套前进。只有被加工的部分从导套延伸,允许材料保持在刀具切削位置附近,从而最大限度地减少偏转并提高精度。这需要研磨料,其直径更均匀,不会卡在导套中。有些型号可以拆卸导套,因此可以加工不需要支撑的更短、更粗的工件。

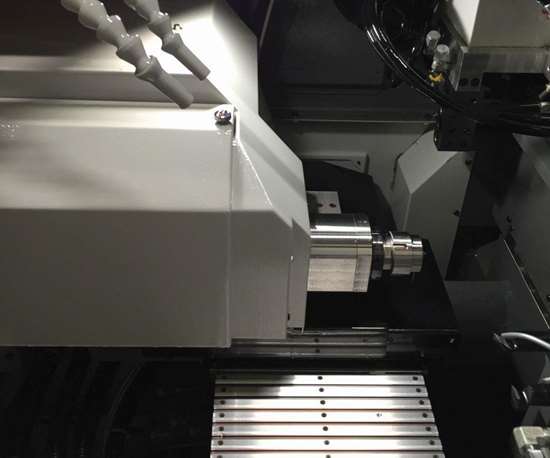

当Sussex Wire决定改用瑞士型号时,高级工具设计师Darryl Sienicki被指派负责研究目前在美国可用的机器及其性能,并确定最适合公司需要的品牌和型号。Sienicki先生和他的同事将在车间现有机器上生产某些旧零件所需的时间与考虑中的四个品牌进行比较后,选择了Marubeni Citizen Cincom(Cincom)L12 VII型瑞士车削中心。车床的最大棒料直径为12 mm,最大加工长度为135 mm(接地棒)或30 mm(非接地棒),主轴通孔直径为20 mm。接地棒的最大主轴转速为15000 rpm,非接地棒的最大主轴转速为12000 rpm,而副棒的最大主轴转速为10000 rpm。一次最多可安装28个手动工具。其中,L12在机床主轴侧有四个活动刀具,可执行交叉铣削、交叉钻孔和开槽。还有一个可选的三位活动主轴,可以完成面钻孔和面铣,以及角孔钻孔。机器的副钳侧还具有四个用于端面钻孔和端面铣削的活动刀具位置。可选的开槽锯装置可置于四个活动刀具位置之一。机器还可以通过使用位于副心轴壳体上的固定钻孔工具站在主轴上进行深孔钻孔。

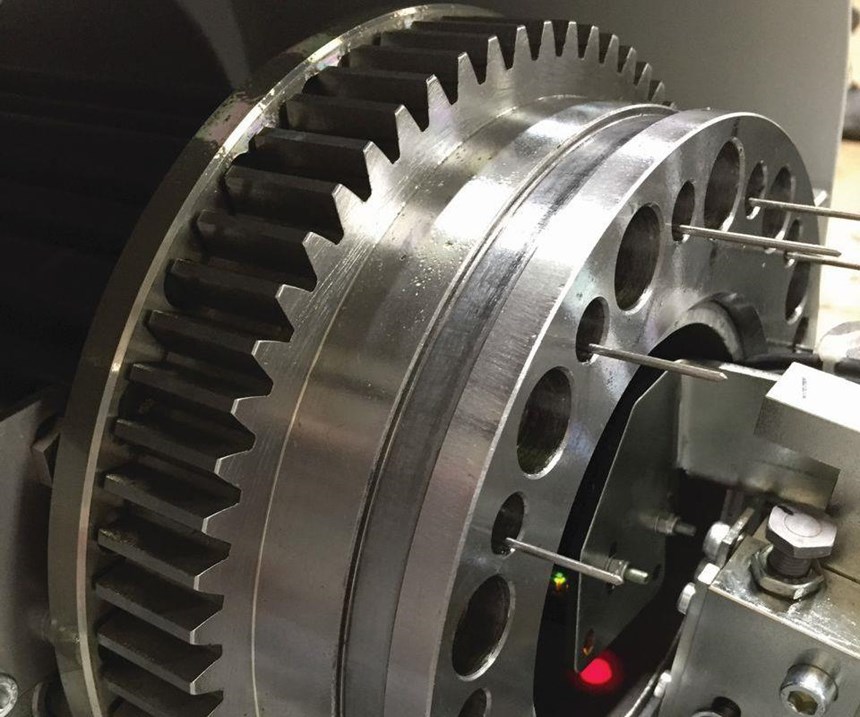

至于选择,苏塞克斯电线公司决定投资一个高压冷却系统,有10条线,主要用于清除工件上的切屑,但也有助于在操作过程中稳定被加工部件和刀具的温度。它还选择了一个Cool Blaster雾控系统来过滤工作区域的切割流体雾,这在吸入时可能是不健康的,以及一个灭火系统,用于未来的熄灯加工。一旦barstock被加载到全封闭导向管的后部,瑞士型液压给料系统的最大速度为12,000 rpm,而LNS Tryton带“组合桶”设计的棒料给料器在0.039至0.500英寸的范围内执行,而不需要改变桶。棒材给料机适合小直径的股票,因为每个棒材驻留在自己的管,或桶,所以他们不需要被分离时,他们进入饲料机制,因为他们在杂志风格给料机。

一旦瑞士型安装完成,在这种情况下需要来自Cincom经销商的技术人员精密机床解决方案(见侧栏)、LNS、消防系统厂商Firetrace开始现场培训,技术人员通过培训提供操作提示和故障处理建议。

的挑战和好处

瑞士型机床以其滑动主轴箱而闻名,通过将工件交付给刀具,而不是相反,能够在一次设置中加工复杂的、几何复杂的工件。由于这是Sienicki先生第一次接触瑞士式机器,他想在雇佣有经验的操作员之前先自己学习如何操作机器。他利用在训练中所学的知识,首先开始操作简单的部件,随着他对机器的熟悉程度提高,部件的复杂性也随之提高。这一进展相当迅速,部分归功于由三菱Meldas 70LPC CNC支持的Cincom前端软件系统。该系统的设计是人性化的,并具有多线,多轴编程以及叠加和同步控制。当他对操作机器越来越有信心时,公司开始寻找瑞士车床操作员,最终雇佣了两名在编程和操作这类机器方面都有丰富经验的人。这样,每当有问题需要回答或有挑战需要克服时,就无需联系外部技术人员。

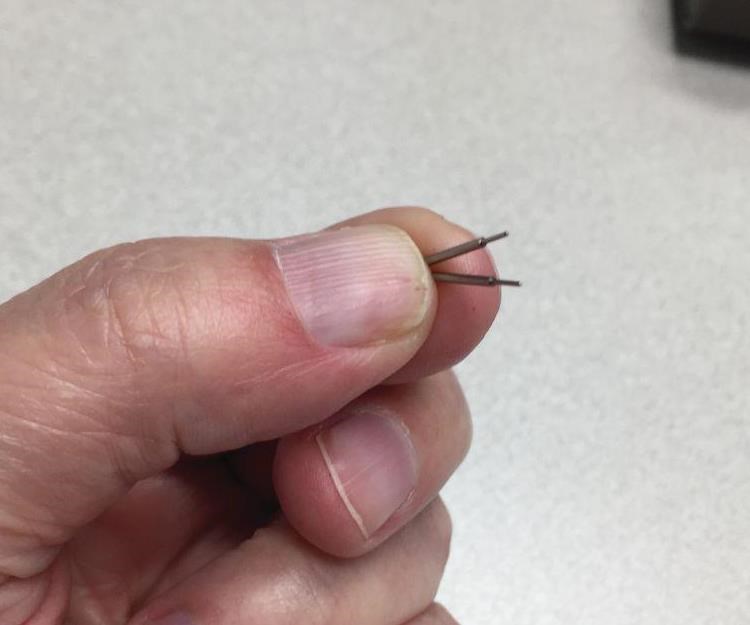

然而,还有额外的障碍,因为即使是数控hmc和vmc的经验丰富的操作员,也需要学习特定的g代码命令,以保持动作的顺序。这些命令包括同步主主轴和副主轴的等待代码,这是分别编程的,并告诉每个设备何时暂停和停止旋转,以避免崩溃。Sienicki先生继续探索机器的两个主轴可以在某些工序中相互配合以提高生产率的方法。例如,该公司目前在电子行业的一项应用涉及加工1毫米、0.25毫米螺距的螺纹,因此它使用副主轴作为尾座,在主主轴对零件进行螺纹加工时提供支撑。如果没有这种能力,Sienicki先生认为这部分可能已经被添加到“无引用”文件夹中了。

另一个关于向瑞士型转变的观点跨越了挑战和好处之间的界限,尽管这是微加工的定义,但微小零件可能比大型零件更难加工。在较小的工件上加工特征可能更困难,同时,为较小的工件购买棒料比为标准尺寸更高的零件便宜(苏塞克斯线材生产的绝大多数零件为0.25英寸或更小)而更多的棒材通常作为残余物留在机器上,可用于其他机器的不同用途。Sussex Wire实现的其他好处包括:

能够在一台机器上,在一次操作中,使用活工具和反向加工生产净形状零件。

认识到该公司的新能力,现有客户已经开始要求投标的零部件,他们没有发送到苏塞克斯电线过去。

瑞士型号的快速设置可以实现小批量,包括原型,客户可能希望在下大订单之前购买小批量产品进行测试。软件也提高了生产率,加快了流程设置。程序员可以在模拟中观看某个部件的运行,如果他们不喜欢看到的内容,可以对其进行更改。所有安装技术人员需要担心的是放入工具,正确触动工具并按下“循环开始”。

由于棒料被送入机器的方式,长径比在瑞士型号上得到了扩展,导套提供了足够的稳定性和支撑。

最重要的是,该公司的旧车床在一系列传统零件上所需的加工时间在瑞士机器上生产后被大幅缩短。在一系列案例研究中,Sienicki先生发现1)一个零件的传统加工需要四道工序,耗时150秒,而瑞士式机器在一道工序中只需45秒就能完成相同的工作;2)另一个零件的传统加工需要5道工序和200秒,而瑞士加工则需要85秒的时间完成一道工序。传统车削还需要手动加载/卸载和每次运行之间的检查操作,而Cincom是自动加载的,并提供这样的精度,即只需在加工后进行一次检查和装运前进行最终检查。

引用有信心

尽管该公司在过去几个月里对其新型Cincom瑞士式车床了解了很多,但仍计划继续探索其能力,甚至对其进行升级。首先,机器能够在“可转换”模式下运行,这意味着可以移除导向衬套,以允许更大直径的棒材,并执行与传统车床类似的操作。这适用于长度直径比小于3-1的较厚坯料,因为有足够的材料在没有导套的情况下提供支撑。Sienicki先生说,如果公司获得一份更大比例的工作,这种能力将被调用。

在检测刀具磨损或破损方面,虽然机器不能物理上更换刀具,但它可以检测到刀具出现问题,并停止运行,以确保使用相同切削路径的其他刀具不会损坏。当一个刀具磨损时,该机床还可以使用相同的刀具移动到另一个刀具位置,但只能在程序内的预定间隔内移动,基本上最大限度地延长了运行时间。

他说,至少从Sienicki先生的角度来看,该公司从瑞士式转向中心的搬迁中获得的最大好处可能是“有信心地报价的能力”,知道客户会满意,公差会得到满足,Sussex Wire可以继续在新的和现有的市场中发展。