推进Metalcutting技术

新的设计、更高的速度和增加的功能解决了不断变化的汽车制造动态。

随着汽车制造业整合为基于通用平台的更少车型,而自信的初创公司则专注于规模较小但不断增长的细分市场,机床已经开始着手满足汽车公司寻求大规模定制目标的敏捷性需求。其结果是具有生产灵活性、多功能、快速切换、健壮的计算连接和工业4.0原理的数据共享的机床。

PCI水平的独立双轴允许单独的部件在每个上生产,或在长铝结构件上一起工作,如电池托盘。

基于法国的PCI (Process Conception Ingenierie;pci.fr该公司是台湾通泰集团(Tongtai Group)旗下的一家公司,在美国可以通过该公司购买绝对的机床;absolutemachine.com)是这一转变的行业见证。PCI在20世纪30年代末是标致集团的一家公司,在20世纪50年代是雪铁龙的一家子公司,在其与汽车制造业的终身关系中,PCI设计并提供转移线和交钥匙生产线。

PCI业务发展经理Max Paulet表示:“灵活性和生产率是机床制造商的共同目标,CNC单元强调快速转换和工程更新,以适应不断变化的生产需求。”

PCI水平方向上的主轴可以单独操作,而无需对机器进行完全重新编程。

在机床设计中,灵活性和生产力在许多方面都得到了体现。考虑独立双主轴加工。PCI的TS900V流星卧式加工中心具有双独立的四轴或五轴主轴,可以加工各种大型铝和铸铁零件。双主轴之间的距离是可调的零件生产灵活性,主轴独立意味着机器可以同时加工相同的零件或单独的组件,以便后续组装,如变速箱壳体和离合器壳体。这促进了生产的灵活性,同时节省宝贵的地板空间。

绝对机床公司总裁史蒂夫·奥特纳表示:“还有其他的双主轴水平方向。”“但基本上,两根主轴之间有固定的距离,它们必须制造相同的零件。”这是许多商店避免使用双主轴加工中心的主要原因之一。设置两个部分是有挑战性的,因为它必须非常准确。

电子主轴集成了传感器和执行器,以监控切削过程和调整参数,以优化刀具寿命和工件质量。

PCI水平方向上的主轴可以单独操作,而无需对机器进行完全重新编程。与传统的双主轴加工中心不同,机械师不需要精确地定位工件和相互相对的工具。事实上,可以铣两种不同的零件。例如,一个零件可以在第一个主轴上以垂直方向铣削,而在第二个主轴上,一个完全不同的零件可以以一个角度铣削。机器人或高架龙门可以将零件从一个主轴转移到另一个主轴,允许机器车间进行第10次操作,然后第20次操作,在一个机器周期内生产一个完整的零件。

波莱补充说:“独立的纺锤也能将一个纺锤对另一个纺锤的影响最小化。”“例如,在双主轴机床上加工两个齿轮箱箱体时,其中主轴不是独立的,一个主轴上的大直径铰孔引起的共振和振动会对另一个主轴的结果产生负面影响。有独立主轴的机器不会有这个问题。”

零件尺寸容量为1275毫米长和800毫米旋转直径。四到五轴配置和主轴选项HSK100(高达12000 rpm)和HSK63 (18000 rpm), TS900V的双主轴可以地址同时加工电池托盘等大型结构部件集成到电动汽车的框架结构或对称的左、右关节等部位。

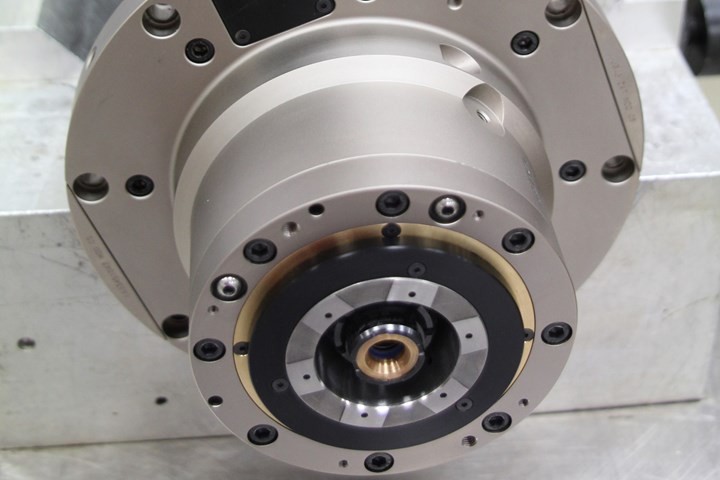

的E-Spindle

与传统模型相比,新机床设计的一个主要区别在于用于传感、测量、反馈力、尺寸变化和其他数据到CNC的传感器数量。在2019年9月的EMO上,PCI引入了它所谓的“电主轴”,一种新型电主轴,集成了传感器和执行器,以监控切削过程和调整参数,以优化刀具寿命和工件质量。

PCI与机械工业技术中心(CETIM)和法国Arts et Métiers工程和研究研究生院的艾克斯-昂普罗旺斯校区合作开发,展示了三种展示智能加工技术的电主轴应用。其中一个演示强调了对切削过程变量(包括力、振动和冷却液压力)的实时监控。自适应钻井应用说明了持续振动控制的好处。珩磨刀柄操作具有工件直径的综合测量,允许对珩磨过程中的零件变化和刀具寿命进行连续控制。多达6个不同的通道和11个单端传感器可以集成到一个电子主轴,配置许多不同的部分和机器条件,以监测和调整。

奋战到底

为了进一步强调汽车生产的灵活性和效率,特别是在缸体加工方面,PCI公司为其卧式加工中心开发了一种精密镗削和珩磨方案。消除了将零件转移到专用珩磨机的需要,PCI精加工选项具有一个夹紧选项,用于加工、精镗、粗珩磨和精珩磨,消除了任何不对中误差。珩磨和精镗工具适合PCI自动换刀器和机床U-axis为这两个功能提供了扩展驱动工具。