增材技术将小型卫星送入太空

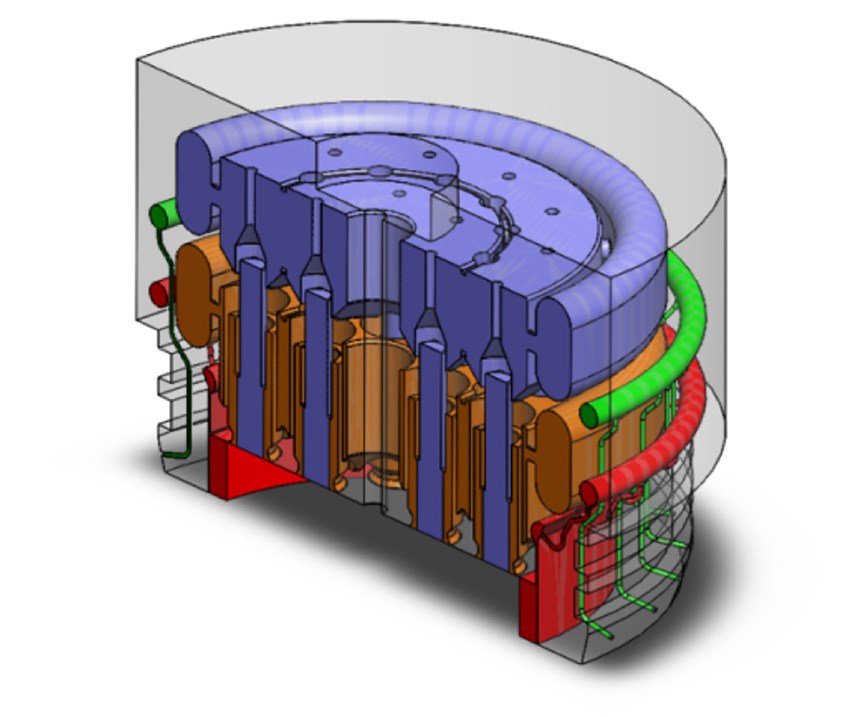

德国航空航天中心(DLR)的研究人员开发了一种可重复使用的火箭发动机,专门用于发射小型卫星。复杂的注入头是3D打印的,可以解锁额外的性能,减少零件数量,加快生产时间,降低重量和成本。

2019年2月,当埃隆·马斯克(Elon Musk)展示SpaceX测试发射一架准备飞行的猛禽发动机的视频时,他在推特上表示,他为SpaceX团队的“伟大工作感到非常自豪”。这可能就是德国航空航天中心(DLR)的研究人员及其项目合作伙伴3D系统公司的研究方法

可重复使用的火箭发动机是作为欧盟项目SMILE(欧洲小型创新启动器)该计划旨在设计一种小型卫星运载火箭,将小型卫星(重量小于70公斤)送入近地轨道。德国航空航天中心是14个参与组织之一*

“传统上,小型卫星往往是作为运载大型航天器的火箭的背驮式有效载荷送入太空的,”来自美国宇航局的马库斯·库恩解释说DLR德国斯图加特结构与设计研究所。“在这种情况下,主要有效载荷优先,额外的有效载荷必须适应发射计划和轨道。因此,许多公司和研究机构目前正在开发用于小卫星交付的微型发射器,但到目前为止,制造可靠且价格合理的微型发射器的尝试都失败了,主要原因是发射价格高或技术不成熟。”

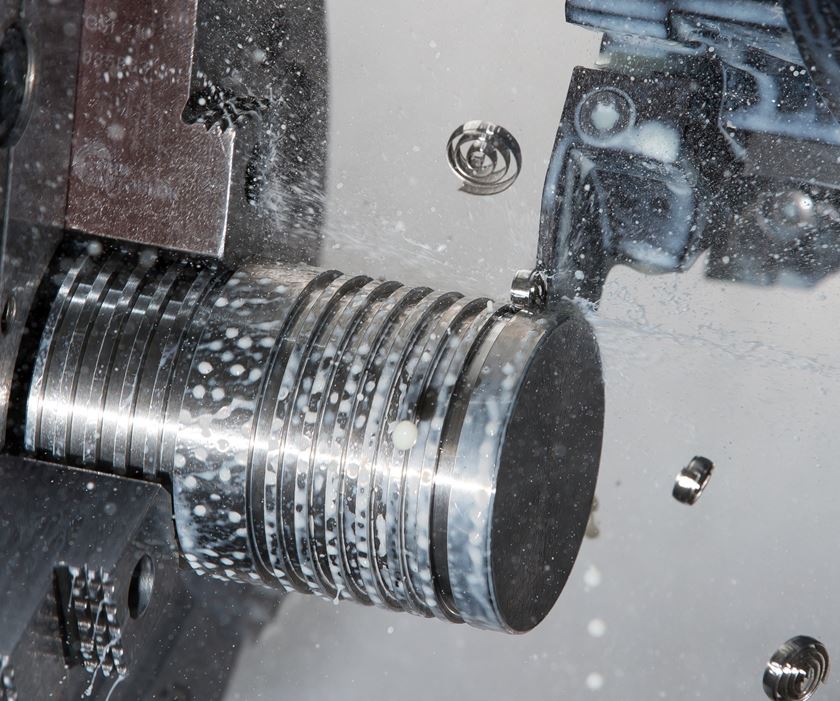

为了为小型卫星发射器提供更具成本效益的解决办法,研究所侧重于火箭发动机液体推进系统(这是最昂贵的部分)、机载电子设备和具有成本效益的生产所需的技术。根据库恩的说法,喷油器头是液体火箭发动机的关键部件之一,但由于它集成了许多部件,这些部件的制造公差非常严格,并且在每个制造步骤之后都进行了细致的检查,因此生产

单片设计缩短交货时间

当项目合作伙伴3D Systems建议使用其激光束熔化技术生产同轴喷射器头部时,DLR的研究人员立即产生了兴趣,因为增材制造(AM)提供的优势显而易见:3D打印的优化设计能力可以减少质量并提高喷射器的性能。单个部件、制造和装配步骤的减少可以显著降低制造成本和发动机的交货时间。

库恩说:“我们最初的设计包括30个零件,这些零件有许多不同的接口,需要加工和焊接在一起。”“将必要的部件从30个减少到1个,最终重量减轻了10%,并消除了紧固部位的已知故障点,从而减轻了相关的质量控制措施,提高了系统性能。”

集成复杂的冷却通道

此外,打印喷油器的设计为燃料和冷却剂的分配增加了新的可能性,这不仅提高了零件的性能,而且延长了零件的寿命。

将冷却剂分配系统与喷射器直接集成,工程师可以独立控制壁面蒸腾和膜冷却技术。当在喷油器内应用时,在燃烧室的热内侧形成冷却液膜,以保护壁结构免受高热通量的影响。根据库恩的说法,这种类型的系统比传统的再生冷却系统更容易制造,也更便宜。

与陶瓷纤维基复合材料(cmc)等复杂陶瓷材料一起,DLR和3D Systems开发的设计和制造方法有可能使为注入头开发的结构和系统能够多次重复使用,这是SMILE项目的目标之一。

冷却溶液由细通道组成,最小特征尺寸为0.2 mm,最大长径比为45。由于这些细小而复杂的内部通道和腔体不容易后处理,因此选择30微米的层厚来生产注入器,以达到所需的表面质量。推进剂通道设计的添加剂方法也允许压力和温度传感器通道的容易实现。

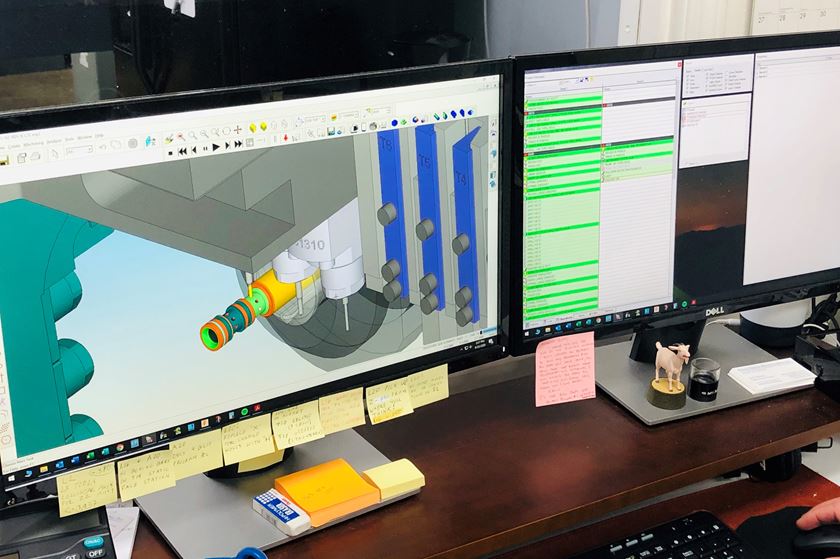

制造协同工程设计

然而,为了提供坚固可靠的喷油器设计,需要控制几个技术问题和增材制造参数,从而降低发动机成本,但不提高发动机可靠性,比利时鲁汶3D系统项目工程师Koen Huybrechts解释说。他解释说:“对于许多设计师来说,描述或可视化纯粹需要的功能与源自众所周知的成熟制造技术的设计印象是很难区分的。”“在喷油器的设计过程中,技术设计由DLR完成,而设计制造方面则由我们在比利时客户创新中心的应用工程师进行集成和优化。这种协同工程方法促进了迭代方法的发展,逐步提高了整个推进系统中注入器的整体附加值。”

对于Kuhn来说,与3D Systems合作是绝对必要的,因为DLR的专业知识在于开发具有创新、高性能结构的聚合物和陶瓷基体的高温复合材料,而不是增材制造。他说,他很欣赏3D Systems创新中心的丰富知识,该中心为不同的党派和行业提供服务,在这里,经验丰富的员工可以从各种各样的客户那里获得“从现实的角度出发的建议”,从而挑战他们的思维。

“设计师习惯于在传统加工中使用设计库,”Huybrechts说。“但在AM,你可以想读多少书就读多少书,经验才是最重要的。我们的设计师和工程师脑子里有很多参数来优化设计零件,这些知识在手册或书上找不到。”

他提到的一个重要参数是打印部件的方向。

考虑零件定向in增材制造设计

了解了主要的功能需求及其尺寸和体积设计空间后,最重要的决策——在尽可能早的阶段——是确定打印部件的方向。逐层工艺本质上意味着不是所有的几何形状都可以在任何方向上打印,而且零件的方向对许多质量特性有很大的影响。下面列出了一些设计技巧:

在尽可能早的阶段,最重要的决定是确定打印部件的方向。

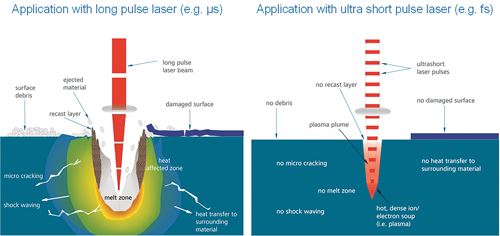

零件印刷的方向会影响粗糙度。一个众所周知的特性是所谓的阶梯效应,它在很大程度上取决于用于制造零件的层厚度。

Huybrechts解释说,楼梯是一种与3D打印相关的现象,当层标记在零件表面变得清晰可见时,给人一种楼梯的感觉。“为了达到喷油器头所需的表面质量,我们选择了30微米的层厚,并尝试在构建室中尽可能垂直地定位零件,因为层标记在弯曲和有角度的表面上很普遍。由于层是相对于垂直轴切割和沉积的,因此部件几何形状相对于该轴的任何变化都将导致楼梯效应。”

最小和/或最复杂的元素决定了方向。Huybrechts解释说,在喷油器的情况下,是0.2 mm的冷却膜间隙(气缸的轴线)施加了垂直方向。“在设计阶段,这将潜在的朝向数量减少到两个。”

考虑对任何内部空洞进行粉末清除。除去所有内部腔内的粉末,再加上与底板的牢固连接,最终确定了所有出口孔向上指向的方向。他说:“对于注入器来说,特别注意的是将所有剩余粉末从内部腔和通道中清除出去。”“包括底板在内的近30公斤的重量很难手动处理。然而,必须在这一阶段清除所有粉末,因为一旦零件进行热处理,任何剩余的粉末都不会再流动。”

避免支持结构,因为控制移除策略不可能执行。下一个挑战是避免在空腔中需要任何支撑结构,因为在这种情况下,不可能实施一种受控的方法来移除支撑结构。主要用于氧化剂和燃料混合的空腔,圆顶形状的重新设计彻底改变了内部布局,需要新的CFD验证。

保持水平通道在有限半径内。Huybrechts解释说,大型入口通道的轴线与水平面平行。“一个经验法则是,如果半径保持在4毫米以下,水平通道可以在不需要支撑的情况下打印,”他说。“虽然通道的设计具有超过最大尺寸的圆形横截面,但其功能只能处理一定的质量流量。结果是将圆形通道重塑为椭圆形截面,保证了注入器的性能。”

从设计到原型

在选择最有利的零件方向后,通过迭代过程同时对设计进行功能和可制造性优化。3D系统执行预打印操作,以促进后处理中的粉末去除,以及可打印性检查,以确保零件不会复杂。打印完成后,3D Systems团队从零件内部移除未使用的材料,对零件进行热处理以消除应力,并使用线切割加工(EDM)将零件从构建板上移除。

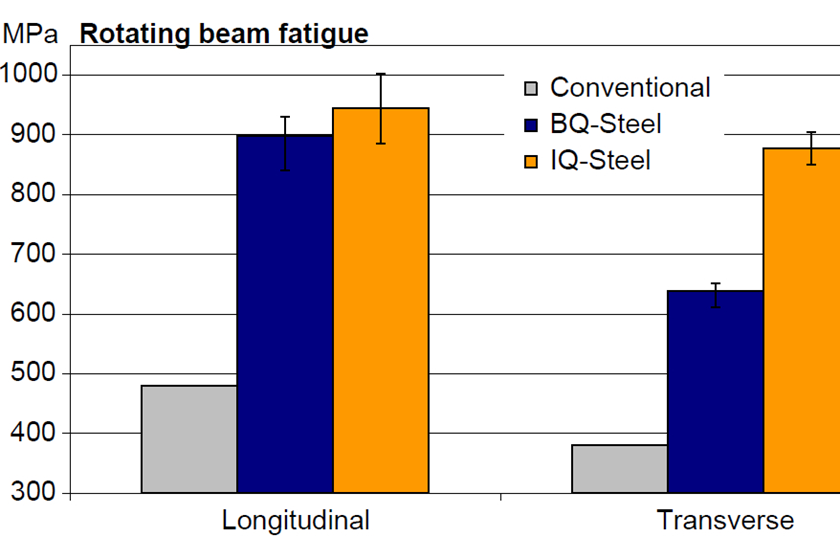

其他后处理步骤包括微镜头peening

热发射试验证实了第一原型的良好性能。

增材制造的驱动因素

一般来说,3D打印增加了燃料和冷却剂分配的新可能性,并支持优化燃油喷射器的性能和冷却。热、质量和水力性能都可以独立优化,不再取决于所选择的制造方法。

在DLR开发的液体火箭发动机喷射器的案例中,3D打印提供了比传统生产技术质量上的改进,例如3D打印推进剂通道允许轻松实现压力和传感器通道。最终的注入器是一个高度集成的多功能部件,避免了大量的生产和组装步骤。

与其他生产过程相比,大约四周的短交货时间使测试更多零件成为可能,从而产生更大的测试数据库并缩短开发时间

*SMILE联盟由14个合作伙伴组成:NLR -荷兰航空航天中心作为协调员(荷兰),3D系统(比利时),航空复合材料自动化(荷兰),Andøya航天中心(挪威),BoesAdvies(荷兰),DLR -德国航空航天中心(德国),Heron工程(希腊),ISIS -空间创新解决方案(荷兰),Nammo Raufoss as(挪威),INCAS -国家航空航天研究所(罗马尼亚),PLD Space(西班牙),Tecnalia(西班牙),Terma(丹麦)和WEPA Technologies(德国)。本项目已获得欧盟“地平线2020研究与创新计划”资助,资助协议号687242。