精度和生产率与模块化工作夹具

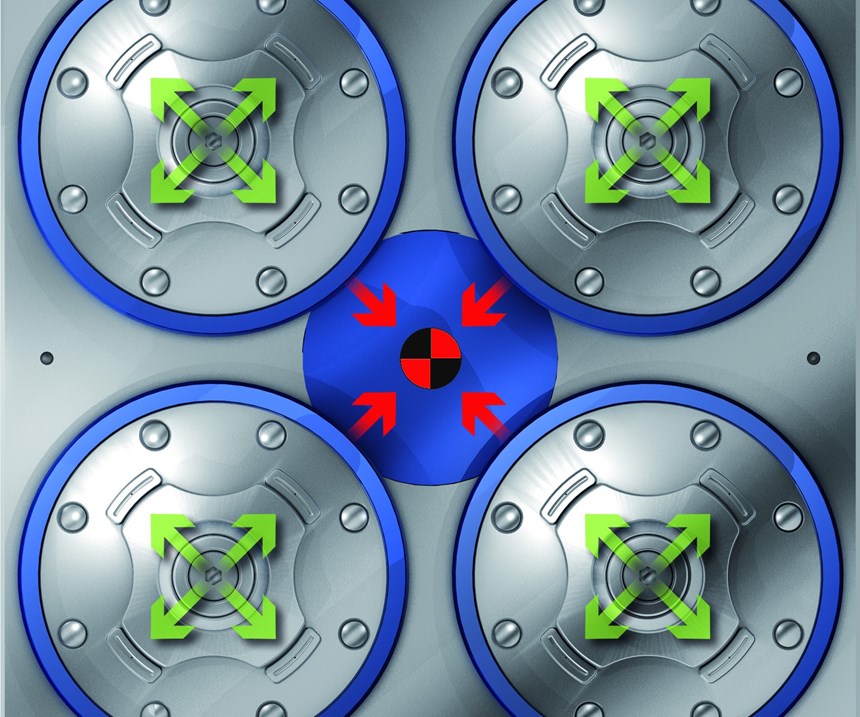

Röhm的动力抓地力零点夹紧系统的设计,以减少设置时间,缓解对齐过程。

先进的模块化托盘加工技术解决了机器设置的头痛问题。这些系统彻底改变了校准过程,可减少高达90%的安装时间,并提供安全的夹紧力,更紧的公差和更高的传递重复性。

一个这样的高科技模块化夹紧解决方案是动力抓地力零点夹紧系统,从RÖHM美国产品,它使用基准单元中心的一个单一定位点作为整个系统的绝对零度参考点。这个中心位置始终保持不变,甚至不受热偏差的影响。该系统也有多个动力夹单元(通常多达四个),然而,每个动力夹单元的位置是在系统制造时设置的,同样,基于零点中心保持原则。

传统的托盘系统,另一方面,设置他们的系统零点固定在他们的多个电源夹具位置之一。这个设置参考了从零holder到其他power clamp位置以及托盘本身的中心的尺寸。当暴露于热偏转时,这样的系统很容易受到定位误差的影响。

相反,商店可以很容易地对准零位夹紧系统,因为一旦底座支架被设置并定位在机床上,系统就准备好了。

除了麻烦的部分定位,动力抓地力零点夹紧系统的自我中心,快速和准确的加载。托盘可以多达2毫米的中心从基地单位,和系统将仍然定位和夹具托盘正确。这些系统还具有自平衡功能,进一步提高了精度和精度,使其非常适合于自动化综合处理。

先进的零点夹紧解决方案的主要优势之一是巨大的力量,以确保每个夹紧单位。在那个系统上,每个夹紧单元的气动将托盘固定到底座上,多达1,700 daN (3,740 lbf),没有重新夹紧,多达2,800 daN (6,160 lbf),在6 bar的空气压力下重新夹紧,每个夹紧单元。这相当于总共超过11吨,或26640磅的夹紧力,以保持4-钳托盘。

与所有的力量确保托盘,这些系统非常适合非常紧公差的应用,要求高度的重复性。例如,配备零点夹持系统的铣床,通过75万个夹持周期,通过锥形定心和调平系统的气垫,可以生产出只有2µm的转移位置重复性的零件。

所有类型的托盘在使用过程中会因温度变化而膨胀和收缩。然而,一个零点,先进的托盘解决方案保持他们的位置整个加工,这意味着工件是免费的错误,否则将发生由于不正确的偏移。

在传统的系统中,热膨胀的发生会使支架位置和托盘本身的零点脱落。一个中心零点,另一方面,稳定托盘和消除误差造成的热变化。

零点夹紧系统的基本单位是典型的载体,通过螺栓固定在机器的标准工作台或转盘上,或直接安装在车床的主轴上,用于高达6000转/分钟的应用。四个夹紧装置将托盘固定在底座上。托盘上的虎钳和卡盘以及部分夹紧直接到托盘。

不同容量的托盘可以安装在不同配置的单独定位销上,以适应不同的应用需求。例如,基础单元可以容纳一个四位置托盘或两个两位置托盘。商店也可以机器自己的托盘定制为他们的特定应用,并购买一个单独的中心和锁定衬套,使这些定制托盘与动力抓地力零点系统兼容。

当今先进的夹紧解决方案可用于机床、电火花机和测量系统。这种灵活性允许商店快速地将零件从一个流程转移到另一个流程,而无需花费大量时间在不同的表格上设置零件。这样的零点系统也很容易与自动化和手臂末端机器人抓取技术相结合。

零点夹紧系统具有强大的夹紧力、高重复性和较短的安装时间,尤其适用于汽车、医疗、航空航天和制表行业的商店。这些行业的零部件通常由坚硬的材料制成,要求极高的精度和高质量的表面光洁度,此外,在汽车行业,还需要大批量生产。零积分系统使商店能够克服所有这些挑战。

无论在高产量/低混合或低产量/高混合的环境中使用,零位夹紧系统都能简化生产。对于短时间运转的零件,工厂可能会浪费大量时间来设置多台机器,每台机器都有不同类型的加工夹具。模块化零位夹紧系统,使商店设置零件离线,以增加主轴的整体利用率。此外,零点夹紧系统可以超过其他传统托盘系统的准确性和先进的能力。

相关内容

有缝夹套与抛掷

在这篇文章中找到数控夹头和夹头的定义,类型和优点,以及每个的最佳应用。

车间库存控制系统

为了实现更高效的运营,该车间进一步研究了间接材料的使用情况,随后实施了一个跟踪工具室库存的新系统。

插入涂层工艺和材料指南

很少有材料能比硬质合金对我国经济和工业化文化产生更大的影响。