机加工零件的真空吸尘器

从零件中除去切削油的传统方法涉及使用氯化溶剂的清洁系统。虽然这种开放式罐蒸气与溶剂的清洁技术脱脂效果很好,但越来越多地遭受排放和处置的环境法规。

随着其他客户要求精密加工零件生产者面部(更严格的公差,较小的容量和更短的交货时间),它们也感觉到提供了能够直接到最终组装的清洁部件的压力。从零件中除去切削油的传统方法涉及使用氯化溶剂的清洁系统。虽然这种开放式罐蒸汽脱脂溶于基于溶剂的清洁技术,但特别适用于常用于精密加工零件制造中的油,尤其是越来越多的环境法规进行排放和处置。

1990年代中期,德国为基础Dürrecoclean.开发了一种溶剂型件清洁方法,该件清洁在真空下使用闭环系统中的非氯化碳氢化合物。成功应用于欧洲,在欧洲,严格的环境法规长期以来一直有效,这种清洁系统在美国发现兴趣,因为其规定继续收紧和要求可靠地清洁复杂的零件增加。

在高中物理学中,大多数学生们了解到山上的水沸腾而不是海平面。差异是大气压(通常为800至1,000毫巴)在山上较低,这允许水在较低温度下沸腾。基本上,这种温度/压力关系是Dürr的碳氢化合物清洁系统的技术资金。

该公司拥有一系列独立的独立机床,基于吞吐量和卷所需的尺寸。这些是批量计算机,每小时吞吐量为每小时约9批,较大机器为每小时12个。这些吞吐量数是近似的,取决于所需的清洁量。

在操作中,准备篮子零件用于装入清洁室。零件可以随机放在篮子里或架子上。该单元使用搅拌或如果需要,超声波作为清洁循环的一部分,以暴露工件的所有表面。

将篮子放入清洁室,门关闭。内部盖子覆盖清洁室内的篮子顶部。拉动了约70毫巴的初始真空,用于烃清洁液中的第一次浸泡。当流体填充清洁室的初始清洗时,篮子可以被编程为在10到360度之间旋转,振荡以搅拌部件。在第一洗涤循环之后,从腔室中除去烃流并通过250微米过滤器以除去固体。

在真空中清洁的关键优势是烃流体的闪点增加,允许使用更多的热量来清洁没有真空的情况下不可能的部件。用于一般清洗的异戊烷烃(类似于柴油燃料)的标称闪点是约140°F。在真空下,可以安全地加热至170°F以进行更有效的清洁。较高的温度降低了烃流体的粘度。

在第二洗涤循环期间,可以执行可选的清洁操作,例如超声波清洗,如果需要。将洗液通过另一个更细过滤器(下至5微米)泵出腔室,并且在腔室被抽空时,在高真空干燥的部件被抽空,并且用流体释放任何剩余的残留物。在此循环期间,工作室被拉到1毫巴的真空。供参考,外层空间的真空为0毫巴。

接下来,将清洁室升高到环境空气压力,完成清洁循环。门可以打开,可以运行下一个批次。

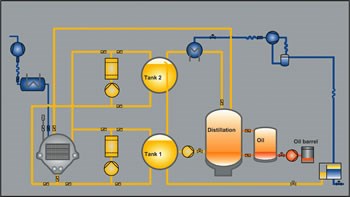

Dürr的清洁系统是闭环。洗涤液使用蒸馏过程来分离从烃流体中的切削油。在流体通过过滤器以进行固体之后,它将其循环到另一个腔室,其中加热油/清洁液。切削油在比清洁液的温度不同的温度下蒸发。清洁液从切削油蒸发,并返回到灌装罐。切削油被捕获在蒸馏罐中,其中将其排出到容器或桶中。

这种连续的烃不产生废物,并且允许无限期使用烃。来自闭环清洁系统的唯一输出是在一次性过滤器中捕获的金属粉末和与清洁液分离的油。

相关内容

零件的一个底漆 - 这是如何让你的部件真的很干净

清洁被松散地定义为从表面去除不需要的污染物或污垢的过程。它不会物理或化学改变表面。一个适当清洁的表面与在清洁之前的表面相同,除了它缺少污垢。

清洁曲轴上的污垢

高压水射流爆破毛刺和加工残留物,抵抗更传统的清洁方法。

清洁度合规对于汽车供应商至关重要

尽管不是每个商店都受到清洁规范的影响,但许多汽车OEM的供应商已经符合严格的清洁标准。在福特汽车公司的案例中,它创造了自己的清洁度标准,以节省资金和可信度。