| 7分钟阅读

成功钛加工的系统方法

冷却剂输送、主轴连接和动态响应都是有效铣削这种金属的工具公式的一部分。

托马斯,肯纳公司

在提高钛的加工性能方面,没有“一刀切”的办法。许多行业经验丰富的制造商都知道,在使用钛材料时,需要解决许多问题,如热管理的重要性、主轴连接的强度和最大化动态刚度的需求。这些问题,以及其他因素,提供了采用系统方法将钛加工提升到更高性能水平的原因。

钛的几个特性使其难以加工。高温强度增加切削时的切削力。高加工硬化和大应变率也增加了去除切屑所需的能量,从而导致更高的温度。钛在高温下与几乎所有材料发生反应,会对刀具产生化学磨损。此外,钛的导热性差是造成我们今天加工钛时生产率限制的最大因素之一。在大多数其他材料,热量进入芯片,这是为什么大多数工具供应商推荐攀登切割。然而,由于钛的低热导率,热量进入了嵌件。随着温度的升高,碳化物的强度降低,这意味着加工钛的切削速度和刀具寿命低于钢。当切割速度从50米/分钟增加。100米/分钟。 in titanium, FEA analysis predicts a 250ºC rise in temperature.

因此,为了优化性能,必须对工具进行充分冷却。适当的冷却液流量意味着提高刀具寿命和更高的最大有效切削速度。如果没有适当的冷却,插入将迅速升温。这可能会缩短刀具寿命,并影响表面光洁度,因为堆积边(BUE),当工件材料与切削刃粘结时发生。

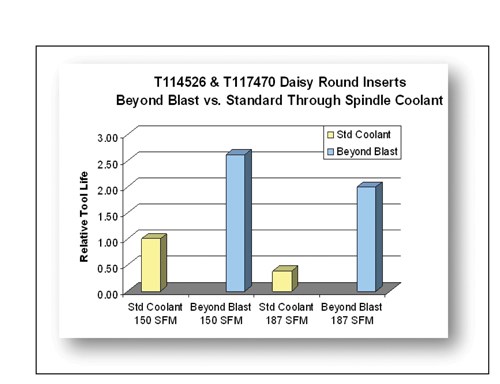

传统的用于切割的冷却剂射流通常会落在切割区域的后面,而定制的高压解决方案(1000 psi或更高)的成本可能高达数万美元。另一种方法是通过插入器输送冷却剂。Kennametal将这种工具称为“超越爆炸”。通过这种方法,冷却剂会到达刀具与工件接触的地方,确保有效的冷却剂输送、传热和润滑。刀具寿命试验比较了与过冷剂镶块具有相同边缘几何形状和等级的标准冷却剂交货量,结果表明,在相同加工参数下,该刀具的刀具寿命是标准刀具的两倍以上。

在150 sfm的车削测试中,将该工具与钛合金中的高压冷却剂进行比较,Beyond Blast插件在100 psi的冷却剂压力下比使用1000 psi高压冷却剂的标准插件延长了25%的工具寿命。

与雏菊式圆铣刀刀片,通过插入冷却剂提供超过2.5倍的工具寿命在150 sfm。成绩和几何是一样的。提高速度也会极大地影响工具的寿命。简单地将标准工具的速度从150 sfm提高到187sfm,会减少60%的工具寿命。通过冷却剂插入,当增加速度时,刀具寿命仅下降23%。这些刀具在高速下的刀具寿命仍然几乎是标准刀具在低速下的两倍。这是因为这种提供冷却剂的方法提供了有效的热管理。

强轴连接

在系统方法中,主轴连接也起着重要的作用。考虑到钛的低切削速度和高切削力的特点,加工设施面临着实现高金属去除率的挑战。多年来,机床制造商已经提高了主轴和机器结构的刚度和阻尼。主轴设计在低转速下具有高转矩。虽然所有这些改进提高了生产率,但主轴连接往往仍然是薄弱环节。在大多数情况下,刀具-主轴界面将决定在给定的操作中可以移除多少材料。

高性能加工通常的特点是使用高进给和侵略性的切割深度。随着切削工具的不断发展,需要一个主轴连接,以更好地利用机床的可用动力。

在过去的几十年中,已经开发或优化了几种不同类型的主轴连接。由于良好的成本/效益位置,7/24 ISO锥度成为市场上最受欢迎的系统之一。然而,该设计在高速下遇到了精度方面的限制。一般情况下,在20,000 rpm左右的离心力作用下主轴锥度开始张开。如果系统没有任何过盈配合,此时锥度开始失去接触,允许刀具在主轴内向上移动。

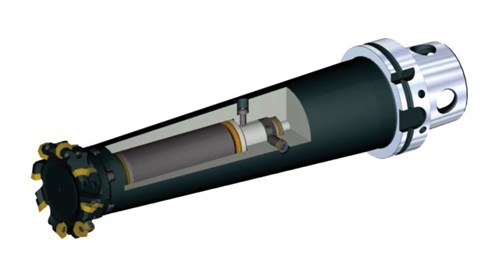

Kennametal最近针对钛进行了改进的设计是“KM”工具-主轴界面,该界面通过作用于孔表面的球机构来固定刀柄。在新的KM4X系统中,改进涉及到限制界面的弯曲,这在铣削高强度材料(如钛)时非常重要。在端面铣削应用中,投影长度很长,限制因素是这种弯曲。例如,一个直径为80毫米、轴面投影为250毫米的可转位螺旋刀具产生4620 N-m的弯矩,但扭矩小于900 N-m。新的KM4X系统提供高夹紧力和刚性干涉,以提供高刚度和高弯矩能力,以改善钛的性能。

最大化系统动态刚度

在加工长长度设置时,可能会发生不希望的再生振动(颤振),并导致表面光洁度差,尺寸控制问题和过早的刀具磨损。工厂经常被迫减少切削参数,以避免振动,降低生产率。由于切屑厚度的变化,工件上留下的波纹会引起切削力的波动,这时就会发生颤振。切削力的变化会在工件上留下更多的波纹,导致切削力的变化,从而导致再生颤振。振动幅度增大,可能达到工具反弹出工件的水平,或导致灾难性的故障。

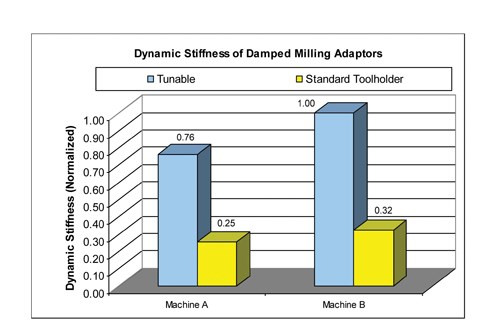

提高系统的动刚度是降低振动并保持高金属去除率的一种方法。动刚度与静刚度和阻尼比的乘积成正比。虽然可以通过使用更短的工具安装或更大的刀柄直径来增加工具的静态刚度,但Kennametal的可调谐工具系统通过使用被动动力吸收器提供了最大化动态刚度的方法。该系统(现在可用于铣削适配器)的设计使内部质量的振动频率将接近系统的最主要振动模式的固有频率。内部质量的运动耗散了能量以防止振动。每个机床都有自己的动态特征,但可调谐适配器允许用户调整被动阻尼器,根据机床的特定特征调整机床,即使该特征随时间而变化。当使用不同质量的铣刀时,这种调整也很重要,因为系统的固有频率可能会发生变化。

在金属切削试验中,在主轴壳体上测得的动刚度和振动水平之间有很好的相关性。振动不仅会导致刀具过早失效,而且会降低主轴轴承的寿命。防止振动通过机器传播将促进更长的部件寿命和更好地保持机器的准确性随着时间的推移。

换句话说,采用系统方法进行钛加工所带来的好处不仅仅是延长了刀具寿命。其他的好处包括更加一致和改进的零件质量,改进的主轴性能和更高的机床精度。

关于作者:作者都是刀具制造商Kennametal的工程师。Thomas Long是可转位铣削全球工程经理。Ruy Frota de Souza是工装系统的工程经理。Christoph Gey是造孔和立铣刀的工程经理。陈石,车床系统高级产品工程师。

相关内容

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。

用于微加工的工装

选择合适的工具,并将其与微加工应用的正确操作和工艺技术相匹配,是在这个蓬勃发展的市场中取得成功的关键。

间接挤压一致性

回归基础,配合广泛的研究,证明有助于增强该铝棒和棒制造商的产品线。