钛合金铣削的实用方法

当正确的刀具、刀柄、刀具路径和加工参数被智能地应用时,车间可能比它所识别的更有能力有效地铣削钛。

用于铣削钛的机床通常具有沉重、刚性结构,主轴设计为在低主轴转速下提供高扭矩。大的主轴锥度和高压冷却剂也是典型的。对于多轴工作,还可以提供结实的耳轴和转台。

然而,一个拥有40锥度垂直加工中心且条件良好的车间不应排除这种制造资源,以有效地、有利可图地铣削钛。Mike MacArthur,工程副总裁和切削工具制造商robjack的钛专家,已经提倡这一点一段时间了。重要的是,他并没有以单纯的刀具为中心的观点来看待这个问题,尽管刀具的考虑自然成为一个焦点,因为铣削钛的系统方法是围绕着管理条件,使立铣刀有效地去除这种坚硬的材料。

“无论一个工厂有什么类型的机床来铣削钛,铣削钛的原理都是一样的。麦克阿瑟先生说:“近年来,这些原则所依据的控制变量的选项发生了变化。”这些选项创造了适合在许多现有的加工中心铣削这种金属的选择,他继续说。

例如,确保刀具与工件材料持续接触的刀具路径算法在钛中尤其有效,而且是必要的。具有高度同心、刚性夹持力的超精确刀架满足钛加工的另一个要求。机器上的高压冷却剂输送系统是有利的。当然,为钛的各种加工操作设计的立铣刀的范围现在已经得到很好的发展,并可从许多刀具制造商。

麦克阿瑟承认:“事实上,选择太多了,对于计划人员和程序员来说,可能会有些困惑或令人生畏。”“不过,这里提出的简单指南可以使刀具选择过程非常易于管理。”

吸收热量

任何关于钛铣削的讨论的背景都必须包括热的问题。“这是在任何机器上铣削钛的策略中首要考虑的因素,但对于通用加工中心来说尤其如此。”

麦克阿瑟说。过多的热量可以迅速损坏的端铣刀的切削刃,从而破坏了“支撑结构”内置到切割策略的其余部分。钛需要一个强有力的,锋利的切削刃,因为清洁的剪切作用使这种材料在留下一个优越的工件表面,吸收热量且平滑地向上流动凹槽形式的芯片。

“切削刀具制造商有正确的设计,但是由商店取决于保护这种前沿的手段,”麦克阿瑟先生说。

非常酷的工具路径

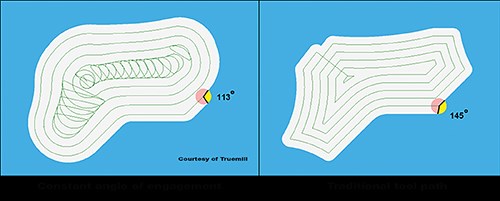

也许在加工钛时保护刀具最重要的方法是提供刀具路径,以避免刀具过热和降低切削刃的条件。对于铣槽和宽槽,这可以通过使用刀具和工件之间保持恒定的啮合角的刀具路径算法来实现。如今,大多数CAM软件开发人员都提供了这样的算法,但名称各不相同。所有这些都创建了一个刀具路径,限制了刀具半径的多少,可以在任何时候与工件接触。在槽中,这样的刀具轨迹通常遵循规则的摆线模式。当刀具形成槽时,它会沿一系列均匀的曲线从一边移动到另一边。麦克阿瑟断言,这些动作的统一轨迹很容易看出来。

当施加到不规则形状的口袋时,刀具路径算法创造了一种可能更难辨别的模式,因为它似乎并不首先反映口袋侧壁的形状。事实上,该工具路径旨在避免通过用具有渐进式圆形和电弧移动的材料去除材料来避免将切割器埋入角落或方向突然变化期间。虽然来自不同凸轮开发人员的产品可能因重大细微差别或加工速度而异,但在加工钛时,它们都提供了类似的益处 - 在较小的梯度下使用较小直径切割器的能力和每分钟更高的刀具转动。

这种方法在较轻切割的情况下达到了足够的金属去除率。更轻的切割,反过来,保持刀具的个别槽与工件接触的时间更短,所以更少的热量可以被吸收。麦克阿瑟总结道:“这就是这种策略如何防止过度的热量积聚,从而破坏刀刃。”

为了把一些有代表性的数字这个概念,他介绍了以下样本测试的一部分。(由4×1.5英寸6)6AL4V钛的块进行机械加工(粗加工和精加工)与具有六个凹槽一个半英寸直径的铣刀。进料速率为75 IPM和400 SFPM。径向切削深度为铣刀直径为0.05英寸 - 10%。轴向深度为1英寸(两次切割器直径)。在这个例子中,在稍低于15分钟去除的材料的大约22立方英寸为了让观点,以金属切削潜力在此间表示,麦克阿瑟先生使用这种方法补充说,在严格的粗加工操作,1/2- 直径刀具能够在15分钟内除去超过65立方英寸的6Al4V钛。

这里有重要意义的是,用这些参数加工的刚性和扭矩要求不要求大型“钛机”的能力,但是可以在过去五年或六年内生产的许多垂直机器可以实现。“最新一代的40次锥度加工中心更加僵硬和能干的型号,因为建设者正在应用有限元分析和其他先进的设计工具,”麦克阿瑟先生解释说。因此,保持良好的较新的机器是钛加工的候选者。

箫条

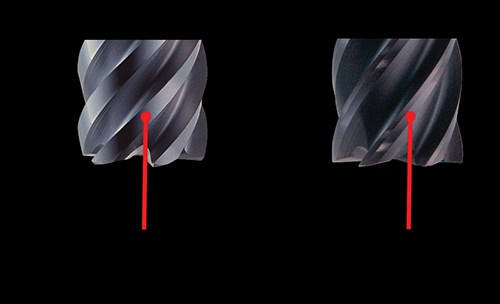

当然,强大的,锋利的边缘不是剪切工具制造商给钛工厂的唯一设计特征。常见的设计原则包括不均匀的长笛间距,以分解可以诱导喋喋不休的谐波;螺旋角度从笛子变化为芯片流动的长笛;和涂层光滑,光滑和慢磨损,以减少摩擦热量。沿着切削刃的偏心浮雕也是典型的,因为它支撑并加强切割边缘,该边缘地接地并为清晰度抛光。

“这并不是说所有的钛立铣刀都是一样的,”麦克阿瑟警告说。例如,robjack将其专有概念和创新应用于端铣设计。他建议说,这种差异可能是细微的,也可能是显著的,所以商店应该密切关注供应商提供的产品。

无论供应商是谁,适合加工钛的立铣刀可能有四个(或更少)槽,多达10个(或更多)槽。麦克阿瑟先生说:“在决定通用加工中心钛加工的最佳槽数时,许多车间都陷入了困境。”“供应商对这个选择的建议似乎有点神秘,尤其是如果这家店是钛加工的新手。”

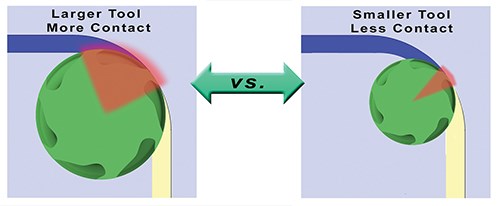

选择凹槽的数量是最好的理解,因为它涉及到管理每个凹槽在工件表面有多少接触的策略。在笛子更有可能与表面接触的情况下,较少数量的笛子是首选。在笛子不太可能接触的情况下,一个较大的数字是首选。

因为一个直径半英寸或更小的立铣刀是一个40锥度机床的功率和刚性曲线的最佳拟合,四刃立铣刀是重馏分并与许多急弯口袋一个不错的选择。产生以15-IPM进料速率125到200 SFPM设置是平均为四刃端铣刀。在X和Y步距是刀具直径的多达25%是可以接受的位置。

然而,在允许的情况下,使用直径相同的六槽或八槽立铣刀是一个好的选择,因为适用的速度和进料通常达到400 sfpm。这使得这个工具非常高效。相应的进料速率为45至75ipm,说明了这种潜力。六槽和八槽立铣刀在适用恒定啮合刀具路径时表现尤其出色。在这种情况下,在X和Y的转场将从直径的2%到10%不等。高速精加工切削,留下一个光滑的表面也是这种类型的工具的理想操作。

持有的刀架

超精密,高品质的刀柄是铣削钛一绝。刀架的质量会影响以多种方式加工操作。在机床的主轴的安全夹紧增强整个切削工具的刚性组件。刀架最小化的准确性跳动,有助于保持一致的条件时,该工具在切割。良好平衡刀柄降低在机床主轴和在切割工具上的应力,同时也降低了振动的原因。超精刀柄提供切削刀具更高的夹持力,太。因为铣削钛比铣削更软,更自由切削材料产生更高的切削力,刀架的握力是至关重要的。

“这种情景中的皱纹通常被忽视或误解,”麦克阿瑟先生警告说。“这是工具柄的圆度。”工具柄,以非常高的圆度制造,并增强了超准确,高质量的刀具持有人的好处。该圆度直接影响其与刀架夹紧表面的接触程度。工具柄的圆度和刀架的质量携手,但大多数关于刀架需求的讨论都忽略了使用具有卓越圆度的工具的重要性。(根据麦克阿瑟先生,钛的Robbjack End Mill上的工具柄产生在0.000025英寸的圆度。)

对于小直径的刀具,刀柄的圆度尤其重要,因为刀具和刀柄之间的接触面积按比例更小。任何接触的缺失都会显著降低夹持力。

压力的

金属加工冷却液有三种功能:它提供冷却,润滑性和芯片控制。铣削钛时,所有三种功能都是有价值的。今天的大多数加工中心都有冷却液的交付选项,使钛铣削有利。具有高压,贯穿主轴能力,是最好的,因为它是促进芯片疏散最有效的。还建议使用额外的冷却液端口和“淋浴头”。

Macarthur先生注意到,三种冷却剂的考虑对于加工钛的考虑至关重要:在切割区上的高压,足够的体积和一致的流动。

用于钛的立铣刀通常有很厚的铁芯来抵抗挠曲,所以凹槽之间的通道不是特别宽敞。然而,当轻微的切割产生可以被冲洗出来的薄芯片时,它们就足够了。这是真实的,即使是六和八笛子风格,其中碎片流动的空间特别紧张。简而言之,大量的高压冷却剂(高达1000psi)大大减少了芯片被困在槽间的机会。

一个深思熟虑的方法

本文认为,以铣削钛的实际方法使商店要考虑现有的加工资源的能力,如较新的病毒性心肌炎。这种方法是可行的,因为在切削刀具,刀柄,CAM软件等合适的选择都一应俱全。

然而,这种方法也可以被称为深思熟虑的方法,因为它要求用户了解钛,了解它的特性,并有知识地应用基本原理。任何认真掌握钛加工的努力都必须认真遵循这一号召。

相关内容

为瑞士精确度起草新玩家

持续的操作对获得高生产率起着很大的作用。这就是为什么,当一家商店发展壮大时(就像这家瑞士商店一样),它应该增加机器——和员工——互相补充。

每次切割一微米

当任务要删除非常少量的材料时,这个过程可能是答案。

瑞士式技术的进展

近年来R&d的努力导致了更高的效率,增强敏捷性和执行瑞士型车削商店扩展功能。