新型车磨中心

车铣中心继续发展其能力。Index公司的这台新机器就是一个例子。

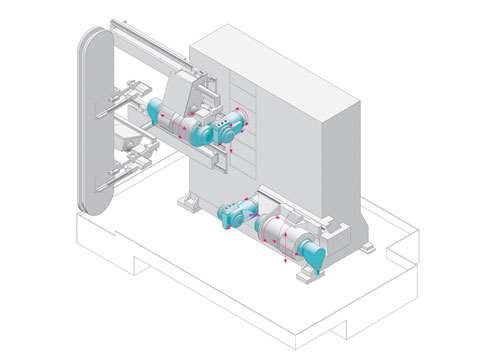

在一次卡盘中完成零件的下落是大多数先进精密机械车间的目标。为了实现这一目标,已经有了一系列性能良好的机床。不过,指数公司(Index Corp.)已经采取了新的措施,推出了节能的R200车削中心。

几周前才正式在德国推出,美国的几家商店已经决定R200是他们未来的产品。

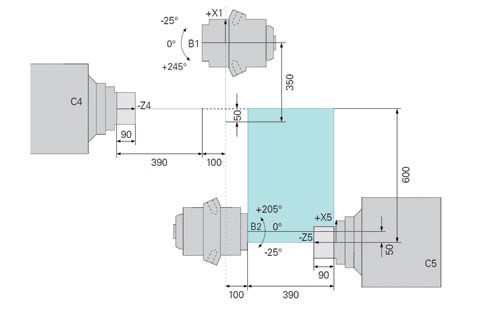

设计思路:一个机器设计,其中水平的65 mm主轴在Z (390 mm)移动,65 mm副主轴在X (600 mm)和Z (390 mm)移动,铣轴1号(上)在XYB移动,铣轴2号(下)在YB移动。

其结果是:设计有两个五轴独立子系统,卓越的刚度和令人印象深刻的动态响应。在开放的工作区域内,工件可以在正反两面进行高效的平行加工。在两个子系统中,一个22马力的电动铣削主轴和一个44马力的工作主轴被分配给另一个。所有这些能力,不包括杆式送料器,只包含在6平方米的建筑空间内。

安装在每个铣削主轴侧面的两个线性刀架允许快速访问每个铣削主轴的6个固定车刀。此外,两个独立的穿梭单元独立装载两个电动铣床主轴与HSK-A40工具从一个普通链工具库80或120刀位。夹盒内的工具组可由两个刀架任意使用。

据该公司的工程师称,R200的设计使其加工同等工件的速度几乎是仅使用电动铣削主轴的商用车铣中心的两倍。重型粗加工和高精度微调操作都可以在5000转/分、峰值扭矩150牛米、主轴和副主轴上同时进行。

机器设计允许高度生产,灵活的加工操作范围的材料,并包括同时和独立的五轴加工在每个主轴。过去需要车床(或传统的车铣)和加工中心的工作,现在可以在一次操作中完成。

为稳定设计

在开发过程中,重点放在实现高度的热稳定性和振动阻尼,以实现同时加工难切削和高强度材料。

经过验证的机械部件的设计和安排提供了最大的刚度和最小的振动,以及最佳的热稳定性和动态稳定性。这是一个基础的垂直铸造机床与严重的肋,封闭的模块化设计。轴的布置产生了方向性的运动,从而使R200能够完成许多复杂零件的加工。

两根鹅毛管导向的18000 rpm的电动铣床主轴被放置在机床的中心,并通过液体静压圆形导轨在Y轴和B轴上自由移动。导向系统对机器的高刚度有显著的贡献,是这个新系统的核心。它的对角线布置允许通常的横向滑动被省略,并且一个具有特殊刚度的整体系统是结果。

根据指数,设计中的封闭式模块化概念和静压圆形导轨带来的好处包括更好的工件质量,延长刀具寿命,更高的快速横移率和加速度,以及总体上改善的加工性能。

最佳的力传递是设计的关键要求。因为它使用非常短的杠杆臂,运动学上有效的轴布置不容易受振动的影响,这反过来对成品零件的精度和刀具寿命有积极的影响。

其他优点是,在强大的驱动和重量优化组件的帮助下,高加速度和快速移动速度——在此速度下,机器轴可以移动。关键工作主轴数据,如0.9秒的加速时间(0至5,000 rpm),使高性能加工操作成为可能。

机器的灵活性和速度部分是由于b轴旋转范围270和230度和45米/分钟的快速移动速度。羽毛管直径为190毫米,上刀架在X轴上移动350毫米,在Y轴上移动约80毫米;较低的刀架也在Y轴上移动约80毫米。

在下入工具的底部,该公司的w锯齿将相关的安装工作最小化,并确保力锁和形状锁紧工具的配合,这对精确的车削操作至关重要。与转塔相比,w锯齿是延长其他指数机床刀具寿命的主要因素。

最低到次

R200具有非常短的芯片到芯片的时间,大约4秒,大大减少了整体处理时间。当在主轴上进行加工时,下铣轴可以装载新刀具,防止掉屑和冷却液。这也有助于提高生产率和提高流程的可靠性。

工件去除

一个集成的龙门式拆卸单元

100米/分钟的横移可以快速处理200毫米大的工件而不损坏。完成的部分被放置在传送带和酒吧残余在一个单独的残余容器。

新的SBL酒吧加载杂志

巴斯托克是由一个材料导向通道,安装在Z方向可移动,并永久连接到主轴。滑杆装载机适用于直径为20- 65毫米、长度为3000毫米的杆座。材料可以在1.5秒左右结束。多达6根的备用弹匣支持无人操作的机器。

为用户设计的数控系统

索引C200-4D SL控制是基于西门子S840D解决方案线,并已增强与用户友好的功能,为R200。特别开发的循环可以简化最复杂的加工操作。他们支持多轴铣削和车削操作,并提供功能可靠性。

在制造过程中,许多控制功能支持用户需求,并提供高效和经济的生产,包括直接访问磨损补偿,所有工具站的适配器转换,纯文本错误显示,通过控制和可选的工具破损监视器在线访问诊断手册。

虚拟机编程

该公司的VirtualLine软件包支持从第一个工件开始就经济地使用车铣中心。理想地相互协调,这些软件包在其功能方面互补,并直观地指导数控编程人员和操作人员对加工任务的正确解决方案,无论是在PC上的准备阶段,还是直接在车间的机器上。

该软件可以让用户模拟零件程序,就像他们在实际机器上运行一样,没有任何风险,最大化机床上的产量,并保持离线编程。相同的用户软件镜像真实的配置数据,所以用户可以编程,设置和操作“虚拟机”,与真实的机器完全相同的方式。

CNC编程工作室为编程和操作R200提供了额外的高级支持。许多强大的用户周期允许面向领域的应用,测试操作的功能,灵活性,短的加工时间和最佳的机器使用。

Index虚拟机直接执行数控程序,该虚拟机包含西门子数控S840D控制内核的副本,可以在仿真系统中进行直至最后细节的3D机器建模。

这保证了工件加工和程序执行将完全发生在机器上,并允许现有的数控程序无需重新创建另一个适应。所有这些都是在机器之外进行的,因此用户可以避免任何生产时间的损失。这也消除了碰撞或损坏机器的风险。虚拟机屏幕上的所有内容都是1比1的比率——与虚拟机本身的情况完全相同。

该公司表示,随着机器变得越来越复杂,自动化编程和精确模拟对于节省安装时间至关重要,可能节省50%至75%的时间,因为用户无需对机器进行加工来实现安装,而且他们可以看到工具是否干扰。机器时间是昂贵的,如果用户可以节省50%的安装时间,他们可以获得更多的生产24小时。

这种新型机床将精密零件生产向前推进了一大步,因为它可以在一次操作中加工零件的复杂性,并通过更快的加工和减少能源消耗来降低生产这些零件的成本。它可能成为单平台精密金属切削系统的一个新的基准。

相关内容

车削/铣床多任务处理技术的发展

车铣已经从几个活的工具在一个图灵机中心转塔,发展成为真正的多任务加工。

用于多任务操作的CAM

这家航空航天和油气行业组件制造商在运行一些不同的CAM系统的同时,已经实现了它认为的用于编程多任务工作的理想软件包。

将循环时间减半

杰克·格兰杰(Jake Grainger)说,他一直有机械癖好。38年前,当他第一次走进一家螺丝机厂时,就被迷住了。