清洁度测试结果不符合要求,如果不迅速处理,可能会完全停止生产,并可能给当前和未来的业务带来巨大的成本。可比性问题是许多质量工程师和质量实验室经理的首要和中心问题。当供应商使用一种特定品牌的显微镜和软件时,他们如何确保他们的结果与OEM使用另一种显微镜产生的结果相比较?答案是ISO 16232(或VDA19.1)所描述的“标准分析”。

本标准有一个详细描述如何应用正确的软件设置来检测,测量和分类与汽车制造相关的大多数粒子。以下是应在显微镜软件内或通过使用显微镜支持团队检查的三个要点:

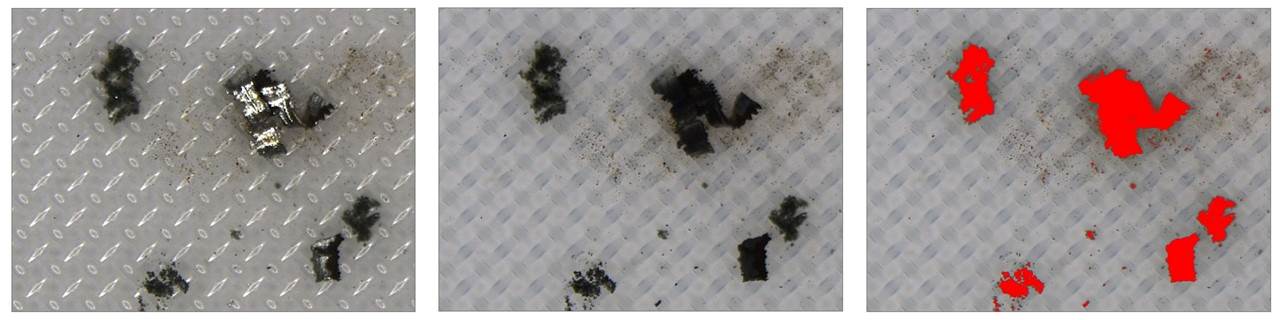

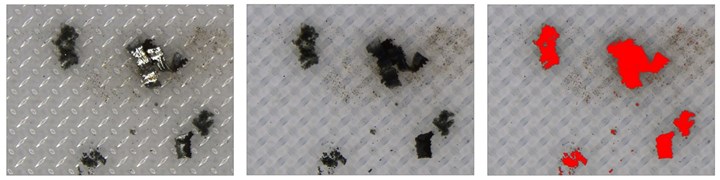

亮度。精确粒子检测的关键是从图像的背景(滤波器)中的图像中分离物体(粒子)。使用偏振器的显微镜必须调节亮度,直到过滤器背景(直方图最大)的最大灰度值范围移位到总灰度范围的55%+/- 5%。此功能应由软件自动化,但是,如果操作员必须手动设置它,则该软件应清楚地显示灰度值范围,以便在每次测试之前都可以正确设置。

阈值化。在正确设置图像的亮度之后,必须设置检测“阈值”以指定图像中的哪些像素将被识别为粒子(待测)或者如果将像素被确定为来自图像背景(滤波器)膜)。对于具有偏振器的显微镜,阈值设定为最大灰度值的70%(由前一步中的亮度建立)。您的显微镜也应该自动化这一步,但如果它由操作员手动设置,则必须在每个过滤器测试之前确保它们必须正确设置。如果您的显微镜不使用偏振器,则该步骤更为重要,因为操作员需要更多手动输入。错误设置阈值将导致颗粒被错误地被认为是滤膜本身的背景或部分被识别为颗粒。

测量分辨率。测量分辨率是一个从系统到系统时变化的设置。ISO 16232标准分析允许不同的显微镜设计,这些设计将产生不同的放大率,以及不同的田间深度(聚焦深度)。ISO 16232的ISO 16232是指在微米/像素中规定的测量分辨率而不是参考倍率(5倍,10x,10x,20x等)。无论是否使用材料显微镜或缩放/立体声显微镜,标准分析要求软件在相机上使用至少10个像素来测量任何检测到的粒子。在标准分析中测量的最小粒径为50微米,因此根据标准,测量分辨率必须为5微米/像素或更好(更低的数字=更好的分辨率)以准确测量。当从不同系统比较粒子计数时,必须考虑测量分辨率。

还有许多其他变量在起作用,需要提出更多的问题来深入分析中具体的差异。其他颗粒性质,如金属反射、纤维分类和操作者审查过程也是报告差异的共同来源。每一点都应该在供应商和客户之间进行讨论并达成一致,以达成对彼此如何进行清洁测试的共同理解,以便向前发展。

Jomesa北美|jomesa.com

关于作者

Peter Feamster是产品经理Jomesa北美洲在密歇根州特洛伊市。Feamster已经在制造清洁行业工作了超过10年,专门从事清洁分析。

相关内容

冶金结构如何影响铝的可加工性

谷物结构一致性和机械性能的进步有助于使这款极具可加工的金属适用于越来越多的应用范围。

处理材料短缺

材料供应商讨论应对当今市场供应挑战的策略。

达到钻孔精度的千万分之一

传统的珩磨已经不断改进和自动化,现在允许在百万分之一的镗孔精度。