一个高度互补的组合

电线EDM和研磨水射流均匀良好,特别是用于切割铝。

电火花线切割和磨料水射流(AWJ)越来越被视为高度互补的工艺。该组合利用了磨料射流速度快和线切割精度高的优点。磨料水射流用于粗切削,电火花线切割用于精加工,以达到紧公差和非常精细的表面光洁度。其结果是可以显著减少整体生产时间。

这种组合最有前途的应用之一是切割铝,因为对这种材料来说,AWJ粗加工和电火花线切割的优势特别强。复杂的、紧密公差的铝组件在许多关键行业如电子、航空航天和国防中激增。原始设备制造商正在寻找能够快速、经济地生产这些部件的工厂,而使用线切割和AWJ来减少工艺步骤的数量并简化各个步骤的生产策略必将成为赢家。最新一代水射流设备的发展进一步增强了这种效果。

为了一瞥线EDM和AWJ的组合如何用电线EDM可以提高,我们要求MC Machinery Systems Inc.(Wood Dale,Illinois)检查和讨论上面所示的示例研究部分。MC机械系统是Mitsubishi EDM的北美电线和RAM EDM技术的北美射频技术,AWJ机器系列为Waterjet Powered Persubishi Electric。同一部分完全在线EDM生产,然后在AWJ机器上再次生产。下一页上的表比较了两个进程并总结了结果。

样品部分是半英寸厚的6061铝。该部件的外部尺寸为2.5 × 3.0英寸。内部形状是一个缩小版的外部轮廓与0.020英寸内半径。外缘是尖锐的。

使用0.010黄铜线对MITSUBISHI FA10进行EDM测试切割。机器的旅行为10乘14乘8.6英寸。复制结果,典型用户可以在正常操作条件下在现场期望的情况下,从控制软件中的标准技术设置集中导出加工参数。可实现的表面光洁度为50微米铝,其中四个脱脂切口。需要两个开始孔,一个用于内部,一个用于外部形状。在钢中进行类似的测试,通过适当的技术实现10微米RA。

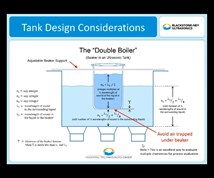

磨料水射流试验是在三菱电机的Suprema 1200水射流上进行的。该机器的行程是48 × 48英寸,切割高度为6英寸,在z。该模型配备了60马力的水射流泵,旨在创造高达60000 psi的切割压力。Suprema还有一个标准功能,称为智能锥形控制(ITC),可以在保持侧壁直线度的同时快速切割。类似于电火花线切割测试,该测试切割使用的加工参数将应用于典型的用户应用程序。

乍一看,在这种情况下,AWJ的粗加工速度似乎就是问题的全部。然而,据MC机械系统公司的国家水射流产品经理Steve Szczesniak说,还有更多的东西。他说,首先,AWJ有好处,可以帮助商店克服铝线切割的不情愿。另一方面,并不是所有的AWJ粗切都是一样的。用户可以选择参数,以帮助他们优化的结果与线电火花撇削切割。

| 电火花线切割和磨料磨光试验切割 材料:½英寸厚的铝。切口总长度约为16英寸。 |

||

| 电火花切割信息 | 削减时间 | 表面光洁度 |

| 粗剪 | 24.24分钟 | 190µinch Ra |

| 撇去1 | 25.4分钟 | 90µinch Ra |

| 脱脂2. | 24.24分钟 | 82µinch Ra |

| 脱脂3. | 26.22分钟 | 58µ英寸 |

| 脱脂4. | 28.57分钟 | 50μ寸RA |

| 总减少时间 | 2小时8分钟 | |

| 磨料水射流切割信息 | 削减时间 | 表面光洁度 |

| 60,000 psi,120目磨料 | 6.4分钟 | 85µ英寸 |

| 试验切割的结果显示出粗糙的切削时间的显着降低。在这种情况下,使用AWJ实现了73%的节省时间,而不是计数时间,因为不需要开始启动孔。 | ||

铝的麻烦

由于用钢丝EDM切割铝有一些不期望的缺点,一些商店试图避免这种过程,特别是如果它们也是钢或石墨。有线铝的一个问题是在该过程中产生的大量碎屑颗粒。它可以快速堵塞EDM过滤系统。这些颗粒是EDM不可避免的副产物,其是热过程。在一秒钟的次数中,EDM使用通过每个“火花”中的电流的流动产生的极高温度,以形成刚刚在工件表面下方的蒸发材料的微观气泡。当该气泡膨胀和突发时,它将母体工件材料的熔化位驱逐成介电流体,在那里它们固化。通过线圈铝产生的颗粒非常小,非常难以。它们缩短了某些类型的过滤介质的寿命,并导致滤筒更频繁地改变。处理含有这些颗粒的过滤器的处理成本高昂,它们不容易再循环。另外,如果这些颗粒保留在线EDM电介质系统中,则它们可以干扰其他材料的线切切割或污染工件表面。

因为用电火花粗切削从固体坯料中去除的材料要比随后的脱脂切削多得多,因此为这一步找到一种替代工艺是非常有吸引力的。激光切割是一种可能,但切割厚度大于1 / 2英寸的铝是困难的。激光切割还会产生一个热影响区,这是不容易去除的脱脂切割在电线电火花单元。

为什么用AWJ进行粗剪?

AWJ没有面临这些困难。磨料射流是一种含有磨料(通常是石榴石粉)的高压水流,当它在工件表面爆炸时,会剧烈地磨损工件材料。磨料水射流不会加热或扭曲它切割的材料。水射流切割的大块材料完全适合用于其他工作。而且,水射流不需要一个起始孔,它可以直接在材料上穿孔而形成自己的孔。然而,用高压蒸汽的切割以几种批判性方式与EDM一起切割时的批判性方式不同。AWJ的切割动作随着距离喷嘴的距离而变化,而钢丝的切割作用几乎是相同的,其在其接合的整个长度(假设冲洗条件是均匀的情况下。)流动开始失去压力并扩散当它离开孔口时出来。它还从旅行方向上偏转作为轴行驶速度的函数。所有这些因素都降低了精度和表面光洁度,并且根据切割的高度,效果更加明显。

克服“时差”

水射流技术的最新发展能够对水磨石切割过程中的这些自然趋势提供相当大的补偿。例如,测试切割中使用的Suprema模型上的智能锥形控制系统将高压水射流倾斜至±6度,以校正水流的蔓延。这个系统取决于机器的四轴配置。根据Szczesniak先生的说法,这一功能使得轮廓的切割速度更快,是直接进行撇削的关键。该公司的五轴进化3D系统还包括增强AWJ结果的进一步改进。该系统使用自定位装置,其引用在切割喷嘴附近的工件表面上的旋转点,从而在跟随3D几何形状时保持表面和喷嘴之间的恒定距离。

这些进展有助于AWJ创造更光滑、更直和更一致的表面,可能需要更少的撇屑切割,以实现所需的精度和表面光洁度。

额外的切割提示

Szczesniak先生有以下建议,以最大限度地利用AWJ作为电火花线切割的前奏:- 使用正确的喷嘴和孔口的几何细节要求。这将允许您在水射流切割过程中尽可能多的粗加工细节,并避免在电火花加工中重新粗加工。孔板尺寸越小,可达到的半径就越小。然而,切削速度必须相应地降低。

- 壁直线度影响电火花线切割所需的撇刀数。锥形控制是必要的,以切割零件尽可能直的水射流。它还减少了总切割时间。

- 在磨料水射流中使用的磨料越细,加工过程的光洁度就越好。然而,较细的磨料切割力度较小,并相应地增加切割时间。在大多数情况下,最好的策略是在水射流上使用最好的磨料,在电火花加工上使用最少的撇屑。