任何从事金属加工制造的人都敏锐地意识到,专用加工技术和柔性加工技术之间的斗争仍在世界各地的机械加工车间进行。金属加工制造业的高混合和低产量的涌入是毫无疑问的,而且很有可能是不可阻挡的。它似乎渗透到机械加工操作的各个方面。

这些通用术语——高混合,低产量——是相对的。例如,对于一个模具车间来说,5个数量的批量可能被认为是“大批量”。在二级供应商中,高产量可能被认为是50万件或更多。相对而言,50万件的二级供应商可能会根据过去几十年的整体生产趋势,从之前的100万件进行调整。如今,同样的“大批量”可能更接近5000件。这是相对的。

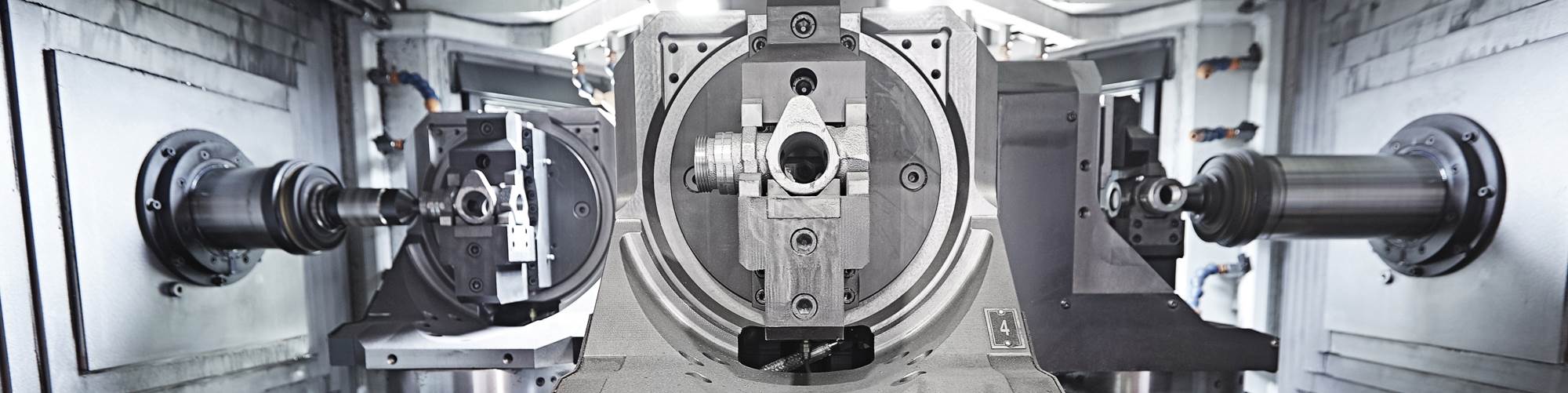

在寻找资本设备,使一个车间优化其生产,以反映今天的制造需求的现实,有许多机床配置可供选择。我们在这里展示的设计之一。它被称为多中心,已经发展成为高混合、灵活的生产和高产量、专用加工能力之间的桥梁。

变形旋转转移

为了了解更多关于Multicenter背后的概念,我们采访了Maurizio Porta,他是Multicenter的第二代所有者波尔塔解决方案,位于意大利布雷西亚。它的北美总部位于康涅狄格州纽顿顿。奥斯卡先生于1958年,波尔塔先生的公司成立于1958年,该公司开始为各种应用进行大厦制造专业机床,并已看到专用与灵活生产要求的变化。

“最初,我们生产旋转转移机床,”Porta先生说。这些机器反映了一个用来制造零件的机器的时代。这部分就是王者,创造专门的工具去优化它的制作便是游戏的名字。”

传统上,在旋转转移技术中,一个车间会得到一份工作,然后围绕零件设计一个生产系统。有些工作可能会持续数年不变。随着产品生命周期的缩短,专用生产机器在许多应用中成本变得不合理,主要是因为为新工作重新加工它们是困难的,昂贵的,通常根本不值得努力。

2005年,波尔塔以多中心的形式推出其对专用机器的解决方案。思维是为了将专用的加工技术桥接,设计围绕特定部件,具有加工中心平台,可以随着零件混合改变而容易地重滑。

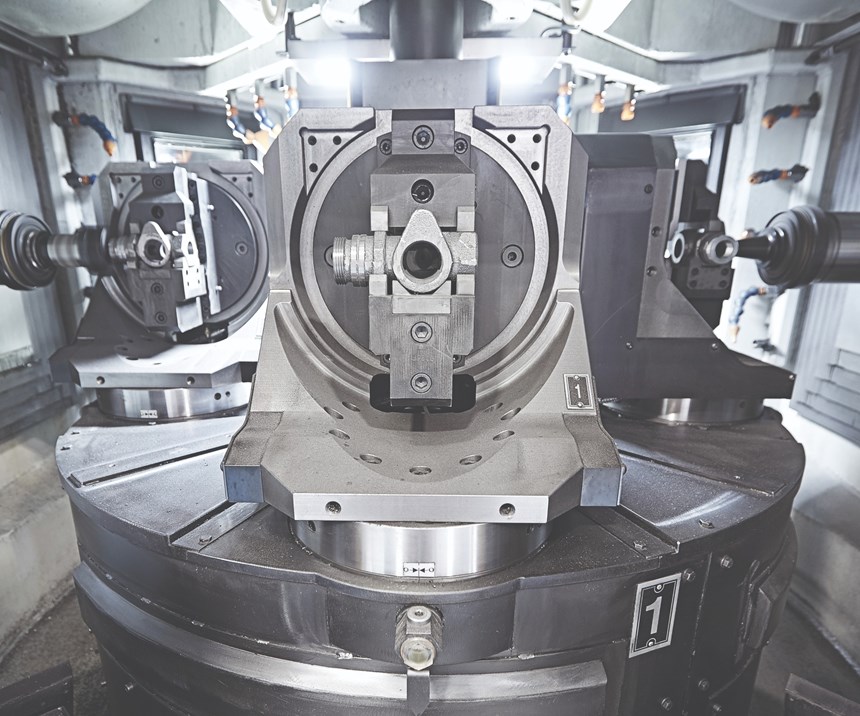

以四站旋转木马为中心,机器在最受欢迎的配置中,具有三个水平加工中心模块。工作台上的第四站是一个可以携带或自动的负载/卸载站。

每个HMC模块都能够在每个站的三个或真正的四轴加工。加工中心模块逐步运行,但独立控制。通过机器生产一部分,多个操作中的一部分,或同时多个不同的部件。所有四个不同的部分都将由所有三个主轴工作,然后返回加载/卸载站完成。

有三个主轴,可以根据需要改变加工操作,增加机器的灵活性。四站托盘载体的一个旋转可以产生完整的部分,四个完整的零件或四个变型。然而,Porta先生表示,大多数应用程序都使用渐进式加工顺序。

Porta先生谈到了一个应用程序,客户在一个多中心周期中生产了三个不同的部件。波塔先生说:“这些零件被组装起来,所以机器的每个周期都产生了一整套零件。”机加工后,零件组装好,运到客户那里。这是一个非常有效的应用程序。”

多中心与hmc相比

hmc开始看到在处理高混合和低量工作的商店的投资增加。它们具有固有的灵活性,易于适应自动化使用托盘梭系统运送工作进出机床。此外,卧式设计的刀具能力优于其最大的竞争对手VMC。

进行的调查的生产加工其内部市场研究机构Gardner Intelligence的数据显示,HMC的收购预期大幅上升;比2017年增加了85%。

然而,Porta先生指出,如果数量和工件复杂性需要不止一个HMC,那么多中心就会找到它的合适市场。他表示:“它是一座桥梁,连接着专用机器的高产量和HMC的低产量和灵活性。”“多中心机床介于这两类机床之间,它是标准机床,而不是特殊机床,这使得交货时间大大缩短。”

该机器专为10英寸工作立方体而设计,尽管设计可用于较大的部件。三个加工中心中的每一个都由其自己的工具更换器提供,每个工具容量为每种标准。如果需要,可以使用多达40个工具的刀具容量。每个机器轴在工具尖端处有三个轴,并且第四旋转轴位于每个工作台上。所有轴都由机器的FANUC或SIEMENS CNC控制。

较小的脚印,较少的力量

MORTA先生的设计优势PORTA先生说,这是那种机器的典型客户,他需要三个或四个HMC来击中其生产号码,可以让它们在一个平台中。运行机器更容易,它使用较少的功率,并且需要更少的占地面积。

HMC的地板空间要求,其相关的装卸区域,并不微不足道。“现在,乘以三个楼层空间,而且事情变得相当大,”先生肝门说。“因为多中心本质上是三个hmc在一个平台上,它只占用87平方米。我们计算出三种典型的hmc,加上辅助自动化,将占地240平方米。”

根据Porta先生的说法,与三个独立水平加工中心相比,多中心消耗50%的能量。他为三个加工中心提供了51千瓦时的消耗数字,适用于120千瓦时,具有等同的生产。

他说,减少多余的配件是合理的。例如,加工中心驱动三个自动化系统,3个芯片输送机和3个托盘更换机。此外,与一个平台相比,三个平台需要更多的维护。

两个目标客户

据Porta先生说,Multicenter有两个目标客户。由于公司是建立在高产量,特殊机械多中心是设计成一个量产中心。

“我们的一些客户将多中心专门用于单个部件,就像一个特殊的机器,”Porta先生说。“在某些情况下,这些工厂每年生产70 - 100万个零部件。三个加工中心在一个平台上的固有优势——从更小的占地面积降低成本,更少的能源和更低的劳动力——仍然适用于这些应用。”

多中心与它的特殊机器祖先的不同之处在于,它在低批量应用程序中具有成本竞争力。“我们的一些客户使用多中心完成的生产订单不是大批量的,而是混合比例很高的。”肝门说。

对于第二个目标群体,500到5000批是典型的。这些商店通常不是为库存生产零件,而是满足“现货”订单。

这些商店倾向于利用多中心的能力来响应订单。这些车间的机器是用于柔性生产而不是专用生产的。

快速改变工作

多中心的结构与HMC有很大的不同。机器底座是一个焊接件,Porta先生描述为一个封闭的盒子结构。在盒子内部,一个四工位转盘携带加工托盘。箱体有三面墙,每面墙上都有加工中心模块,有自己的一套直线导轨。第四面墙是开放的,供装卸站进入工作区。

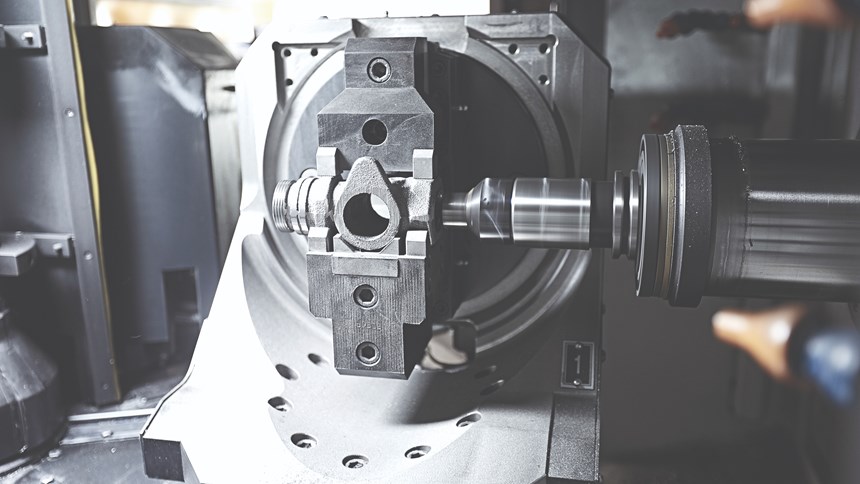

在开发多中心时,Porta设计了工程系统的灵活性。安装在每个机器的三个托盘上是一个接收器,可以通过托盘索引或连续地索引以便通过托盘在B轴上轮廓。接收器标准化并保持在托盘上。

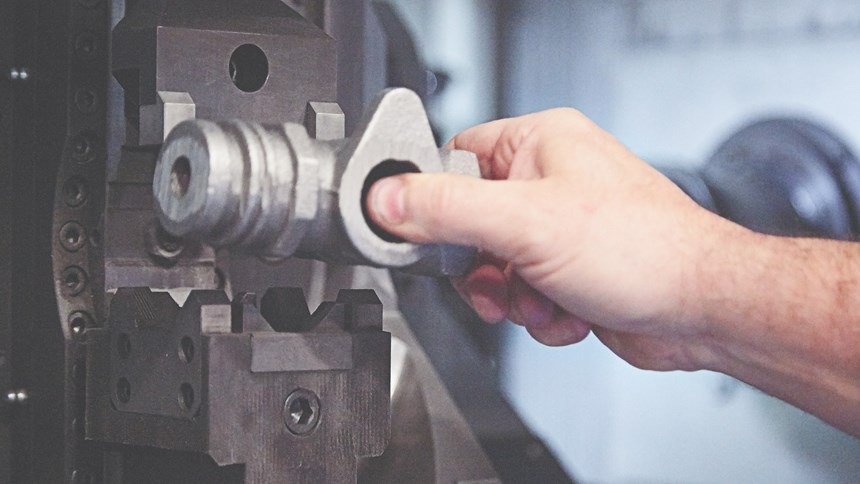

用于特定工件的夹具安装在接收器上,在数控系统下打开或关闭,液压系统由控制系统不断监控。转换只需更换接收器上的夹子即可完成。这将导致一个30秒的转换时间。

为了进入工件的第五侧,夹具设计成索引90度以使部件的侧面暴露于主轴上。虽然这种操作通常在主轴上完成,但如果需要,可以在所有主轴上完成。如果需要单点转动以完成该部件,则固定装置也能够选择U轴选项。

运行程序

三个主轴多中心的编程相对简单。每个加工中心模块都有自己的页面,在FANUC或SIEMENS控制中,因此其编程基本上是一个三轴机器,一次具有B轴。编程从主轴一到两到三到三。

尽管有效地运行三个单独的程序,但不需要单独的同步控制。Porta的CNC品牌都使用控制器背景中的程序同步。

因为机器有三个主轴,通常运行顺序操作,平衡循环时间消除死区时间很重要。POLTA开发了一个具有Microsoft的软件包,称为能量表征。

读取主轴电机的功率消耗,该软件有效地减少了更轻的切割功率,并通过再生制动,将其转移到主轴使用更多的功率。最终结果是优化的功耗。

Porta兼容工业4.0连接能力。中国的一些发展计划相对先进。无论生产的是100万个零件还是500个零件,可获得的信息对任何制造商都是有价值的。数据正加入芯片行列,成为金属加工制造业的流通货币。

相关内容

精密加工技术推动车间前进

新的设备和软件继续开发,以支持像你们这样的生产机械车间的需求。这里有一个市场上的技术样本,可以帮助你发展你的业务,变得更有效率。

填补了单轴和多轴机床之间的差距

多轴螺杆机用户在他们的下一台机器中需要/想要什么?客户最常提到的五个特性是:灵活性;很容易从一份工作转换到下一份工作;能够使用现成的工具;更高的准确性和一致性;易于操作和维护。

旋转转移相对瑞士小型精密零件

一点创造力在满足这一高产申请礼物的挑战方面有很长的路要走。