| 7分钟阅读

微细加工的大图

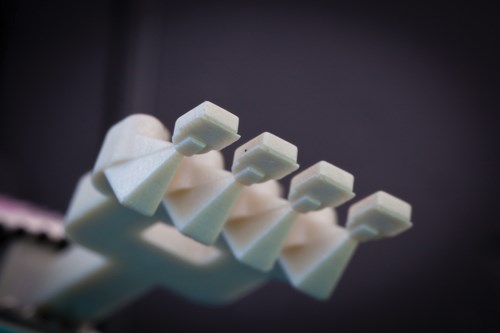

Matrix工装为具有你看不到的功能的组件制作注塑模具。

主编辑,现代机械工厂

Matrix工装为具有你看不到的功能的组件制作注塑模具。至少用肉眼是看不到的。

这些功能在那里。您可以在显微镜下或模具的CAD渲染下找到它们。这只是,当你在指尖和眯着眼睛上握住模塑部分时,你所看到的只是一个形状像长笛或逗号的规格,没有特别定义细节。它令人惊讶的是,了解实际部分的细节被视为百分之十分之一英寸的细节。

矩阵从未开始成为微型模具制作的专家。伊利诺伊州戴尔,伊利诺伊州模具供应商为各种尺寸的塑料部件进行工具。然而,该商店在医疗领域的业务追求(该商店被ISO 13485认证,医疗设备的标准)导致工作逐渐变小。事实上,商店自己的成功燃料这一进展。一种允许外科医生将钉钉施加到动脉移植的装置。该商店制造了该装置版本的机械部件的模具,其中钉的直径为0.010英寸。当商店显示它可以使该设备所需的工具而不征收商店精度的限制,客户意识到它可以重塑设备,以提供更少侵入性的装订。现在,矩阵为更新的设备制作模具,该装置可在直径为0.004英寸的钉钉。

Matrix是如何为这些微小部件生产模具的,值得研究,因为该车间并不使用任何专门为微尺寸加工而创建的设备。加工微观模具特征的机床也生产标准尺寸特征。相反,在Matrix工装上进行微加工的关键是系统化——关注大局的每一个细节。逐步地,矩阵控制和收紧尺寸变化的来源在其加工过程中。当每一步的误差幅度都能减小时,整个过程的精度就会提高。使所有的误差范围足够紧密,这个过程就可以可靠地产生微小的特征。

具有讽刺意味的是,一个已经被证明与微尺寸加工特别相关的能力根本不直接涉及加工。投资于内部塑料成型能力扩展了车间的服务范围,同时允许车间以最重要的方式验证精密模具工具的性能——即,通过确保最终成型零件实现所需的公差。

EDM的有效性

考虑到车间控制误差源的决心,它可能会令人惊讶地获悉,Matrix广泛地依赖于ram EDM。冲压电火花加工涉及多个加工步骤-铣削电极,然后使烧伤。因此,它还涉及到多种设置和多种变异机会。直接铣削零件似乎更简单,也更精确。为什么车间不对微尺寸的模具进行硬铣削?

Matrix Making Manuf Manufacturing James Ziegenhorn表示,硬磨铣削不一定适用于微机械。至少,硬磨铣削不适合矩阵被要求生产的微型模具。他说,原因归结为刀具偏转。适合于硬磨铣削的模具通常具有扫掠,轮廓,美学形式,其尺寸定位略微偏移是微不足道的。相比之下,针对血管朝向血管的组件的模具可能需要墙体直线性,以便在2亿内的英寸内以内以内为装置,以便设备可靠地起作用。

“在我们的小模具上,半学位的草稿角度很多,”齐根霍恩先生说。具有大长达直径比的切削工具容易偏转太多以实现这种直线度。这种高L:D比可以由工具的长度或(更可能的矩阵)从工具的小直径产生。EDM用精确且刚性电极替换一个细长的工具,避免了这个问题。为了克服伯爵和磨机需要的任何错误堆叠,该商店表示关键是在两种类型的机器中使用精确的电极保持系统。

过程控制

在Matrix的自动化单元中进行电极铣削和冲压电火花加工。一个细胞有一个erowa.装载机喂养麦诺SNC 64电极加工中心,而在另一个单元,相同类型的自动化加载电极到Makino EDNC 43 ram电火花机床。Matrix最初安装这种自动化系统是为了通过允许这些机器在晚上和周末运行来提高生产率。然而,同样的系统也提高了设置的重复性,因为电极现在仍然固定从铣床到电火花机。每台机床上的可重复夹紧装置确保电极从铣削到电火花加工的误差很小,就像这两个操作发生在一个步骤中一样。

齐根霍恩先生说,这种精度只是一个长链中的一个环节。因为该过程仅作为其最低精确元件的精确性,所以实现可靠的微加工来自检查过程的每个元素,以降低其变化。与电极夹紧一样重要的其他方面包括:

1.机床精度.这家商店在挑选机器时,脑子里一直想着要精确。

2.刀具轨迹的可靠性.该商店使用Siemens PLM软件的NX CAM。Ziegenhorn先生表示,这个软件对商店的价值被发现在它不做什么。可能在大零件尺寸下微小的刀具路径误差对小模具有害。该软件避免从预期的路径中进行分钟。

3.细粒石墨.EDM-3石墨少石墨这种材料足够坚固,可以用机器加工成又小又细的形状。对于微加工,商店更喜欢石墨而不是铜,不是因为石墨的脆性,而是因为这一点。当操作不当时,微小的石墨电极会折断而不是弯曲。这很好,因为弯曲的铜电极仍然可以进行加工,产生的模具将不得不被废弃。

4.频繁更换铣刀.石墨易于加工,但具有研磨性。Ziegenhorn先生说,早在石墨中的铣刀达到其广告中的使用寿命之前,切削刃就会变得足够钝,从而在电极上产生本应相同的不一致。矩阵代替铣刀的频率远远超过任何工具目录所建议的。

5。电极频繁变化.电极也是如此。微小的电极要求车间使用低功率设置,这导致电极磨损快。因此,与标准尺寸的模具相比,工厂需要为一个小模具加工更多的电极。一个给定的微加工腔可能需要6到8个相同的电极才能完成组件。

模塑测量

当模具完成时,该过程仍未完成。模具进入与加工区域相邻的矩阵的注射成型区域。内部成型的优点是它备注模板和模具店之间的任何手指指向。矩阵愿意自己指向。

对于微尺寸的模具,这种内部成型也提供了质量保证。在测量完成模具是有用的,在测量不确定尺度很小,树脂的特点的行为可能导致模制品打破规范。因此,micro-molding一步就是矩阵可能知道给定模具需要另一个一千左右的剃掉一个特定的表面,或者(在极少数情况下)模具需要全部重新设计。当项目规模较小时,制造关键模具的工程挑战并不会减少,而且在许多情况下,挑战会更大。

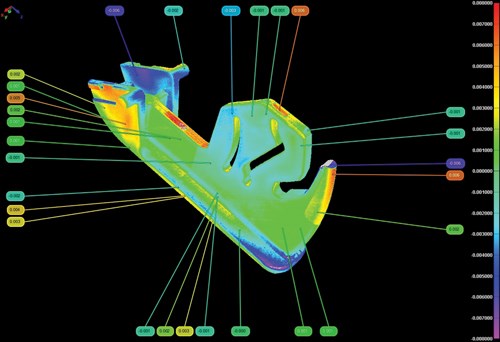

也许车间里最不寻常的设备就是测量这些微小的塑料部件。测量微模压零件的内部特征是困难的,因为切割零件可能会使其变形,超出任何测量能力。因此,商店以高度控制的方式切割小零件。基体质量保证人员在环氧树脂中悬挂模压件,并使该环氧树脂硬化。然后,他们磨掉环氧树脂,并将其合在一起,每一层可能是0.001或0.002英寸。

一个来自CGI(内部捕获几何)的横断面扫描机就是为此目的而开发的。通过对所加工的每一层零件进行成像,扫描仪获得3D模型的数据,从而进行详细的检查。这些微型模压零件的尺寸数据集对Matrix的客户非常有价值,因此该工厂正在考虑进一步提高其检测能力。为了继续服务于医疗行业,Matrix正在评估增加CT扫描来进行部分检查,即使用与医生自身内部测量相同的技术来测量医疗部分。

相关内容

医学工作资格:达芬奇商店的建议

拥有丰富医疗经验的瑞士商店分享如何获得和留住医疗客户。

旋转拉削101

不断有新的方法将紧固件植入它们想要结合在一起的材料中。

医疗器械行业的飞秒激光加工

激光技术的最新进展提高了精密加工的能力——没有热效应和最小的后处理。

.jpg;width=70;height=70;mode=crop)