3D机器人沉积前进保留冷却

出现了一种新的保形冷却技术,源于多层机器人沉积技术,该技术能够制造近净形状物体。

汽车仪表板保险杠、轮衬和仪表板的注塑模具有多个扫面轮廓。在模具制造过程中,冷却设计将显著地决定周期时间。一项新申请专利的保形冷却技术,可大大缩短循环时间,通过改善冷却工艺,提高零件质量,减少电力和劳动力的使用,并坚持健康和安全的做法。该工艺使用了多层机器人沉积增材制造技术。

六年的焊工合作;机械、电气和软件工程师;滑铁卢大学的研究生,以及私人和政府资助的资金,使金属添加剂技术的发展成为可能,在现有的3D轮廓表面上创建一个精确的3D物体。这项研究最终导致了一种先进的方法来实现适形冷却模具。在这里,我们将通过回顾控制和一致性的好处来研究这种技术的发展。

技术演变

根据保形冷却解决方案的董事总经理Pat Zaffino表示,手动TIG焊接有其缺点。例如,它易于焊接模具表面上的缺陷,例如销孔,孔隙率,表面裂缝和焊接硬线。所使用的钨电极可能每小时污染数次,影响焊接质量并提高成本。使用此过程手动创建3D对象也很难。通常,熟练的焊工只能每小时沉积0.75磅的焊缝,不能产生两个相同的焊珠(发生固有变化),并且在焊接大模具上时暴露于极端温度(450°F至750°F),这造成了安全性和舒适问题。

Zaffino特别关注手工TIG焊接工艺的安全问题。“当然,模具上有焊接毯;然而,无论你如何努力保持焊机凉爽,热量消散。它已经成为真正的健康和人体工程学危害。”这启发了他,他创造了一个过程,使焊接更安全,更舒适的员工。由此产生的3D机器人沉积系统将焊机从非常热的模具中取出,消除了非常困难的手工焊接过程。

对于该系统,该团队开发了一个流程,读取CAD文件,确定所需的表面和添加到模具中的3D体积,然后确定所需的沉积路径和弧参数,这些参数被转发到机器人单元。在机器人单元中,操作者在模具(模具球)上定位拾取点。然后机器人软件插入路径,在3d轮廓的模具表面创建工具钢珠层,控制诸如手臂末端沉积角度、送丝和温度等因素。

这与焊工完全这样做,同时知道机器人与模具表面关系的位置。基本上,团队开发了类似于CNC机器的代码功能,除了添加材料而不是去除它。沉积过程在层中进行。例如,在创建多个对象的情况下,刀具钢材的沉积物也可以一次在每个物体上完成。这有助于最小化物体和模具的变形和残余应力。

这些特性和功能使多层机器人沉积系统每小时沉积2.5磅工具钢合金,创造出一致和可重复的珠子,同时消除缺陷,减少与极端温度有关的问题。通过他过去的经验,Zaffino声称,在手工TIG焊接中,焊工往往每小时接触钢6次污染钨,这影响了质量和成本。在机器人沉积系统中,单次对钨电极进行削尖就可以承受长达8小时的沉积工具钢合金的时间。

应用演化

“一旦我们能够在现有的3D表面上创建近净形物体,我们开始使用相同的3D格式进一步开发技术以生产适形冷却水电路,”Zaffino说。用于保险杠模具的电流模具冷却技术可能需要50至100个挡板/起泡器孔,其从模具的底部钻孔朝向模制表面钻孔,其中冷却剂通过挡板系统。钻孔是耗时的,并且在模具中使用大量空间,这限制了设计者将其他机构放置的能力,例如升降机和喷射器销进入模具中。

根据Zaffino的说法,使用这种机器人多层沉积系统进行保形冷却可以消除大多数挡板或起泡器系统,从而减少75%的枪钻和攻丝。这增加了其他模具机构的设计灵活性,并允许在模具的核心部分有冷却通道。冷却通道也可以放置在升降机和滑轨,并可以密切跟踪表面轮廓,以获得最大的冷却效果。

在芯模表面加工一个通道,多层沉积系统关闭该通道,为水流创造一个封闭的腔室。通道现在与成型表面的距离一致,这提供了可预测的模具表面冷却和减少周期时间。

扎菲诺说,沉积任何合金的最有效方法是在平面位置,这样重力就不是一个因素。共形冷却通道由系统定位,因此垂直于地板。这确保珠序列是一致的通道。系统内有既定的标准操作程序。例如,如果一个0.75英寸的通道接收24个珠子,那么所有相同尺寸的类似通道都将具有100%的一致性。唯一的变化是通道的长度。在此过程中,采用了0.500英寸和0.625英寸通道。

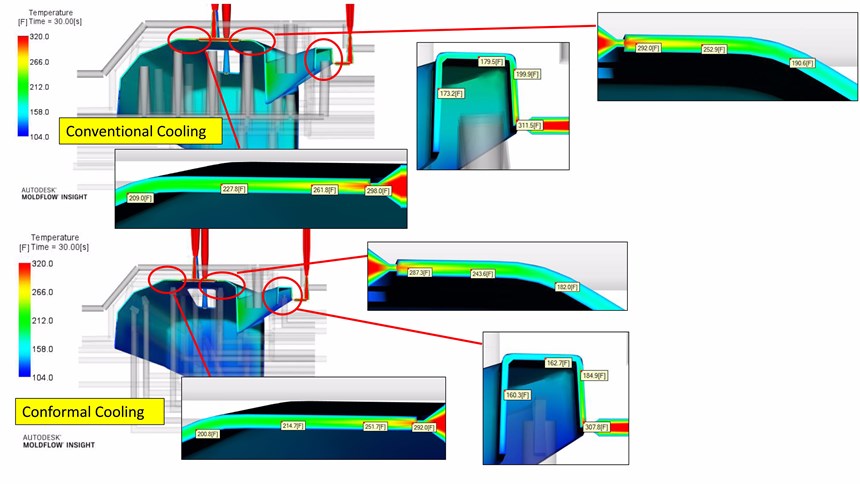

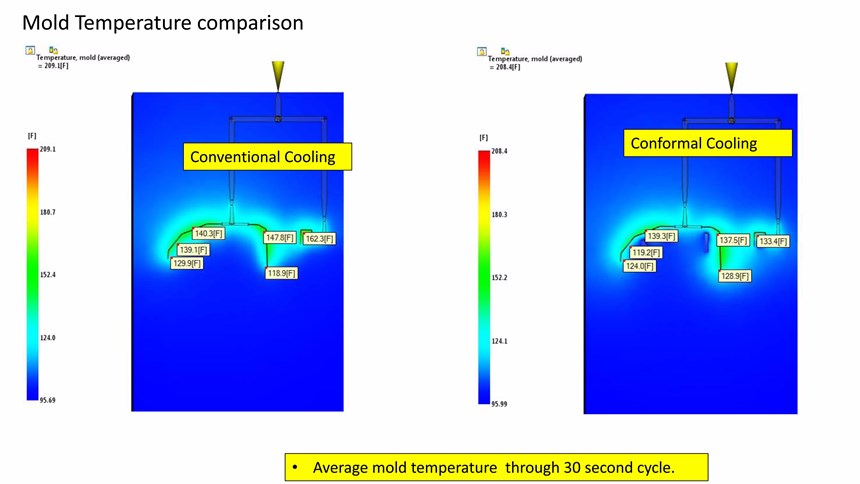

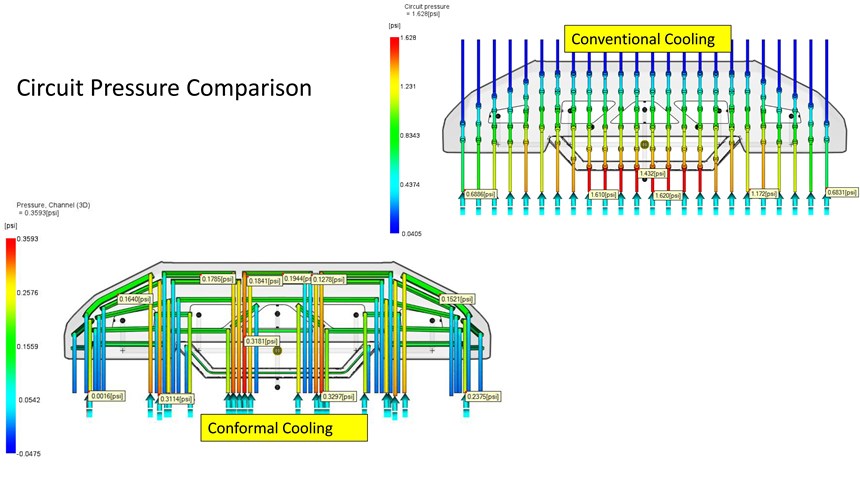

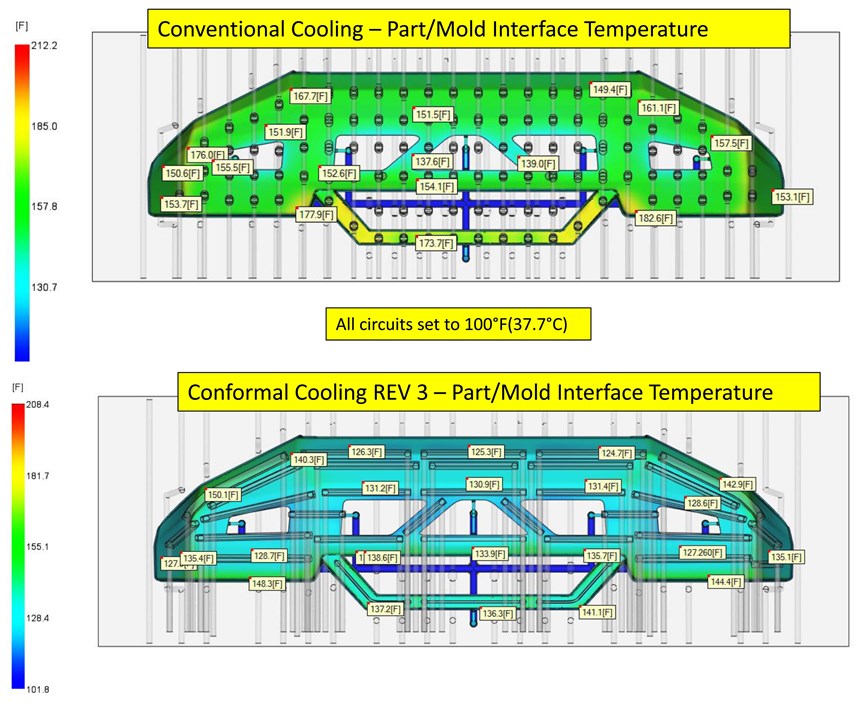

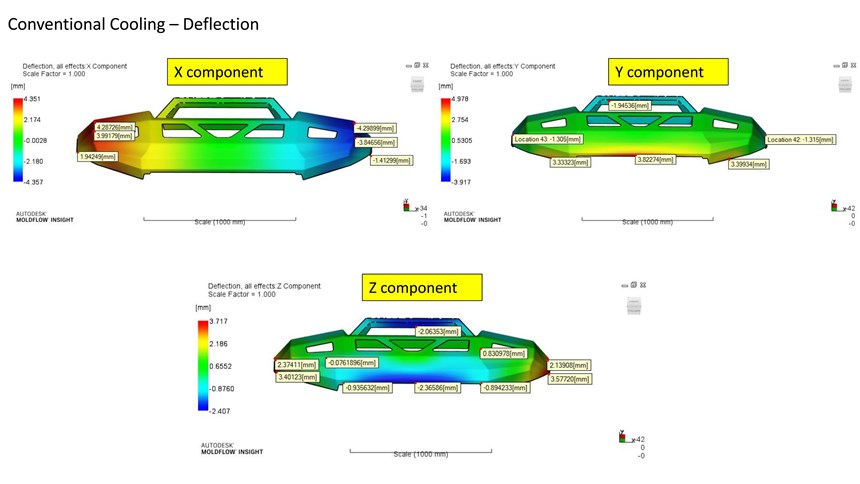

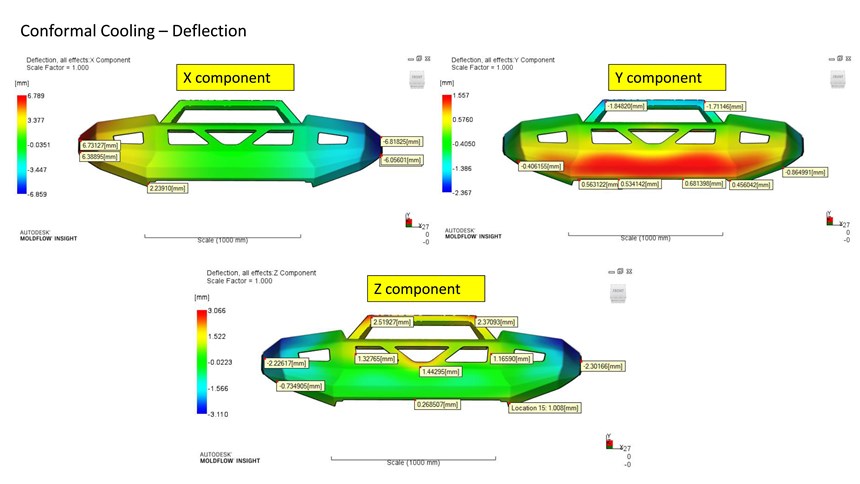

利用Autodesk MoldFlow Insight进行了一项模拟研究,以确定由多层机器人沉积系统产生的共形冷却通道的影响。研究结果表明,适形冷却使成型表面的温度更均匀,减少了循环时间,提高了零件质量;采用保形冷却的电路压力降低了整个电路的压力的20倍;与保形冷却的模具界面温度降低了25.5°f,更好的尺寸稳定性,消除热点,更快的生产启动和更少的材料浪费。

另外,零件偏转研究表明跨部件的长度的更均匀的线性收缩,并且更均匀地冷却穿过特征在于最大表面积的部分的中心部分。最后,该研究发现Z平面中的更均匀的变形并最小化翘曲。

测试该专利的方法在生产超过20,000个筋膜保险杠的模具中经过测试和证明。与常规冷却的模具相比,循环时间减少了25%。Zaffino说:“我们受到这些结果的鼓舞,并认为它可以通过改进的循环时间,提供更好的部件质量,增加的压力利用率和减少能源使用。”