总体设备效能跟踪(OEE)是一种工具。与其他工具一样,商店可以以不同的方式应用它们并从中受益。环球精密零件公司(GPP)在印第安纳州沃巴什市Mitotec精密有限公司在威斯康辛州的Necedah都是很好的例子。

对于GPP, OEE使商店能够更好地跟踪商店的正常运行时间和付费劳动力的利用率。结果,新实施的系统提高了10%的机器利用率,而其有偿劳动利用率平均为100%或更高。这一改进帮助它在降低成本和提高利润率的同时,创造了更多的销售额。

对于Mitotec来说,OEE使其能够大幅减少停机时间,仅11个月就节省了140万美元。

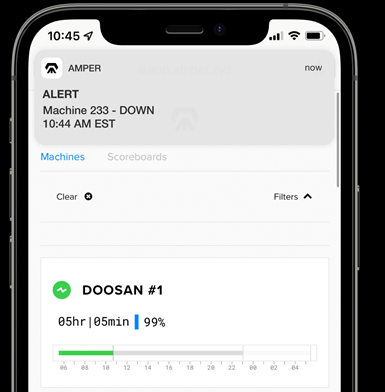

Amper OEE跟踪和制造分析系统非常简单,只需将传感器连接到机器的电源即可,这可以由维护经理轻松完成。在数控机床上,传感器被放置在主轴上。监控装置的算法被编程读取机器当前的绘图,这样系统就可以报告机器的运行状态。图片来源:安培

两个商店应用的使能技术是安培这是一款具有OEE跟踪功能的制造操作软件,可与新的CNC设备和传统机器兼容。

OEE示例1:全球精密零件

随着客户的要求越来越高,大多数机械车间在向客户发送每日工作报告时,都不能以“时间不够了”为借口逃脱惩罚。GPP经常发现自己处于这种不舒服的境地。更麻烦的是,机器操作员记录的数据是不准确的。

该公司使用纸张和时间票来收集机器数据,并手动将其输入其ERP软件。该公司副总裁迈克尔•阿伯特解释说:“有时数据输入得很及时,有时则不然。”“很多时候,为了完成工作,我会亲自动手,因为我需要把这些信息发送给我们的客户。”

当雅培将数据输入公司软件时,他发现在一些帮助下,数据可以得到改进。

简单的需要。GPP是一家家族企业,在俄亥俄州的Ottoville和East Liberty以及印第安纳州的Wabash有三个生产基地,生产定制和标准零件。在其超过155,000平方英尺的空间,该公司共有约200台机器,包括CNC,多轴和旋转转移机。其161名员工为管道、暖通空调、汽车、航空航天、重型卡车、管道制造、液压配件和军火行业的客户提供服务。

尽管GPP主要操作数控设备,但它仍在使用老式螺旋机(二战时用于制造弹壳)来完成某些工作。但根据雅培的说法,实施新设备来监控这些老式机器的正常运行时间可能具有挑战性,这就是为什么GPP花了一段时间才找到一种足够简单、足够划算的跟踪系统,以满足公司的需求。

Abbott解释说:“当我们考虑使用软件来监控正常运行时间时,它既昂贵又麻烦,而且有很多要求。”“所以,我们拒绝了。”

他没有意识到有一个像Amper这样的简单软件的简单系统存在,它可以很容易地连接到任何机器(包括螺丝机),并在几分钟内安装好。

无创工厂操作系统。与一些只提供机器监控的车间管理系统不同,Amper提供了一套车间工具,可以实时了解GPP车间的情况。自动警报使管理人员和操作人员能够积极主动,因为他们可以在机器停机时得到通知。此外,该设备的软件可以在任何团队成员的智能手机、平板电脑或台式机上使用,这使得全天候远程监控成为可能。因为GPP在所有机器上都使用Amper,它可以随时访问该公司的运营分析。

跟踪和分析系统很简单,只要把传感器连接到机器的电源上,公司里的任何人都可以完成,但通常是维护工人的任务。这种方式的传感电源使监控非cnc设备变得容易。在数控机床上,传感器被放置在主轴上。监控装置的算法被编程读取机器当前的绘图,这样系统就可以报告机器的运行状态。

该设备连接到蜂窝网络或Wi-Fi网关,通过其软件实现系统校准。因此,跟踪系统绕过机器的PLC,不需要服务器或IT集成。

Amper提供了一套数字工具、机器监控、操作分析、Andon通信、维护应用程序和数字计数表,而GPP选择专注于其机器监控和操作分析功能,以跟踪特定的关键性能指标(KPI)。雅培的目标是跟踪公司的有偿劳动力利用率。

“从我的角度来看,我想知道,当我支付给运营商一美元时,我是否能从中获得这一美元的产量?”阿伯特解释道。“当我们支付一个工人一小时的生产费用时,我们希望他能运行两台机器一小时。所以,如果我支付给操作员一个小时的工资,我希望这个操作员能生产两个小时的产品。”

Abbot和GPP通过Amper很容易了解到公司的有偿劳动力利用情况。

专注于一个KPI。在Abbott与Amper的一位代表分享了他对这一KPI的担忧后,这位代表安排了与另一位同样开始使用该系统的客户的同行头脑风暴会议。双方的运营商和管理者出席了会议,分享了经验和最佳实践。受此启发,雅培和GPP的团队决定使用该公司的利用率数据来衡量有偿劳动力的利用率。他们制定了一个战略并设定了目标。

艾伯特说:“我们每支付一个小时的劳动力,我希望看到机器正常运行两小时或安装一小时。”

当GPP在车间安装大型平板屏幕,显示由其新跟踪系统生成的机器正常运行时间数据时,公司的利用率提高了约10%。操作员开始密切监视屏幕,渴望达到他们的每日目标。

图片来源:Global Precision Parts

我们的目标是达到这个标准的100%或更多。当GPP开始使用该监控系统时,该公司只支付了80%到90%的费用,并将其投入生产。

为了实现这一目标,GPP召集了所有员工。Abbott要求有影响力的运营商确保经验不足的运营商在Amper系统中正确输入停机代码,以跟踪安装时间。

GPP开始跟踪有偿劳动力利用率,将其与机器利用率和每小时销售额进行比较。雅培和GPP可以每周、每季度或每年深入研究这些可视化数据,与手动收集数据相比,这平均每天可以节省45分钟。监控系统还能找出停机的根本原因,帮助GPP了解哪些问题必须解决,哪些班次、机器和/或操作员正在努力解决。

当GPP安装了大型平板屏幕,显示由新跟踪系统生成的机器正常运行时间数据,让车间的所有人都能看到时,公司的利用率提高了10%左右。操作员开始密切监视屏幕,渴望达到他们的每日目标。

雅培表示,GPP目前只利用了约30%的机器产能。但在悬挂平板屏幕之前,该公司的利用率约为18%。

最初,整个车间的有偿劳动力利用率平均为80%,但这个数字很快开始上升。当他们没有达到每周的目标时,主管和操作员就会坐下来,找出问题所在并做出改进。运营商也增加了Amper系统的使用,因为他们希望获得更多的机器生产正常运行时间。因此,他们会比使用新系统之前更快地将停机原因、安装时间和问题记录到系统中。

艾博特解释说,改进很容易实现。“我们几乎没有做任何努力。我们只是把目标摆在那里,然后人们开始通过自己的改变来实现它。”

很快,GPP就有理由购买新设备了。它的新机器是运行较慢的cnc,取代了棒馈式机器,但由于Amper在正常运行时间上的改进,该公司仍然提高了日常效率。GPP的操作者与机器的比例从1:2上升到1:6。

示例2:Mitotec Precision Inc。

和GPP一样,Mitotec在车间实施Amper之前也在手动收集和记录机器数据。如果没有车间监控工具,操作员的沟通需要额外的努力,有时会被遗漏。手动系统不能产生及时的信息,这使得快速找到和解决机器问题的根本原因,从而操作员可以继续在机器上工作变得困难。

两年前发现Amper后,Mitotec的目标是将尽可能多的员工数据输入到系统中,为公司运营商提供一站式服务。现在,这一目标已经在新的跟踪和分析工具的帮助下实现了,管理层可以更容易地访问数据,帮助商店实现预定目标。除此之外,该公司还通过减少机器停机时间,在11个月的时间内节省了140万美元。

Mitotec的运营经理鲍勃•福图尼斯(Bob Fourtounis)表示:“这是一种很好的工具,我们可以对它做出反应并及时调整。”他解释说,它还显示了停机原因历史,管理层用它来解释整个车间需要改进的过程或实践。

“套房”。该机器车间-提供CNC瑞士,CNC单轴和多轴,多轴数控车削能力和更多的各种行业-使用了一套定制的安培函数(称为“工具”),使管理层能够看到由操作员输入的停机原因代码,以提高整个车间的效率。该公司还使用实时警报来通知第一和第二班次停机超过15分钟的机器。他们还使用“机器时间线”来监控每台机器,并提供机器在一天或一个班次中运行情况的快照。“资源管理器”工具有助于对机器进行分组,并识别是否/何时计划的组正在进行车间为它们设置的改进。它使Mitotec能够更深入地查看更详细的数据,以帮助为管理指明正确的方向,安排必要的改进活动。

公司的脉搏。作为生产力的自然组成部分,所有这些组合的能力已经交织在车间流程中。据该公司总裁约翰·贝尔蒙特(John Belmonte)说,该商店依赖于通过该系统收集的数据。

他表示:“销售团队使用它是因为,如果客户愿意,他们可以与客户分享机器上运行的作业的每分钟细节。”“这太棒了。从销售和客户的互动中,知道我们在一天的任何时刻都能完全控制我们的能力和生产力,这对一些客户来说真的很重要,”他说。

Fourtounis的团队使用监控系统来掌握日常车间发生的事情。他说,运营商可以在需要时通过该系统与工程和维护团队轻松沟通,这是公司的目标。他表示:“我们希望让我们的运营商尽可能轻松地操作。”他与运营商就这一目标进行了沟通,以使系统的实施过程更加顺利。

Amper的整合也有利于公司文化,即努力让员工投入到他们所做的事情中。生产跟踪系统向公司的每个人证明了机器正常运行时间的重要性。

节约时间和金钱。通过使用Amper为公司记录的数据,Mitotec实现了许多重要的时间和金钱节约。

例如,Fourtounis安装了一个系统,如果机器设置时间超过预定时间15分钟,就会在他的智能手机上发送一条警告短信。因此,该公司仅通过快速了解机器何时出现故障并立即采取行动解决问题,就将安装时间缩短了两个小时。

此外,在2021年2月至12月期间使用跟踪工具,该公司减少了计划外停机时间(节省了65.6万美元),减少了计划停机时间(节省了75万美元)。仅减少机器停机时间一项就总共节省了140万美元。

研究车间的机器使用情况也提高了生产率。在一年的时间里,Mitotec的机器利用率增加了50%。通过Amper提供的数据,商店可以看到计划停机和计划外停机的最大原因以及安装时间。有了这些数据,管理层安排了改进活动。

运营商的一站式服务。尽管该公司已经实现了Amper的最大程度,Fourtounis和他的团队相信他们还有更多的增强功能需要使用,但他们计划合并。例如,贝尔蒙特表示,他们很快将为运营商集成一个IT帮助按钮。

商店管理层希望监控系统最终成为经营者的“一站式商店”,为经营者提供一个输入所有信息的地方,为管理者提供一个获取所有信息的地方。因此,该工具正在不断发展,以提高公司的生产力。

安培|amper.xyz

环球精密零件有限公司globalprecisionpartsinc.com

Mitotec Precision公司|mitotecprecision.com